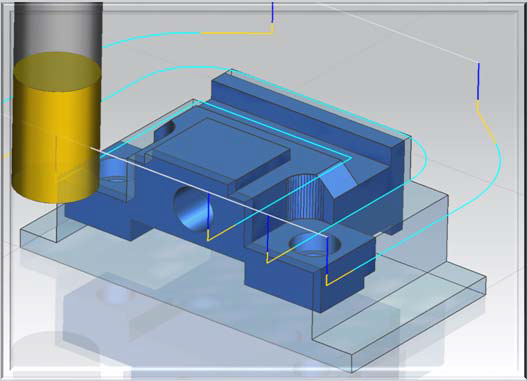

■2.5軸加工

| 2.5-axis milling |

|

|

部品加工のための広範囲なプログラミングオプションと粗加工から仕上げ加工までカバー |

| |

|

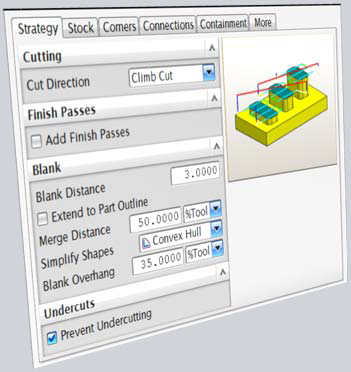

➣ マニュアル操作から自動化まで、フレキシブルな

ツールパス作成機能群

➣ フィーチャベースのミーリングと自動の穴加工機能

➣ ⾼速加工に対応した切削パターン

➣ 削り残し部の自動認識と加工

➣工具とホルダーの自動干渉チェック |

|

| |

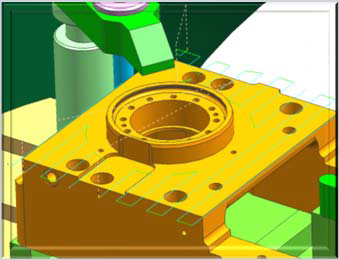

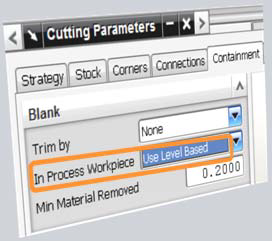

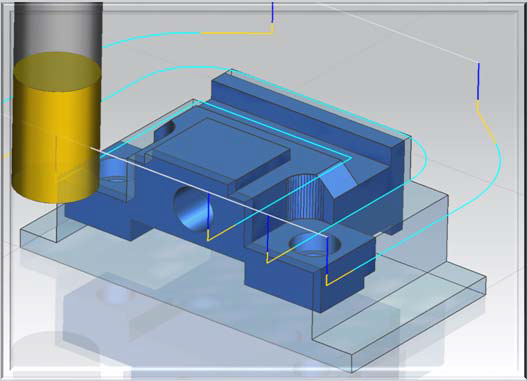

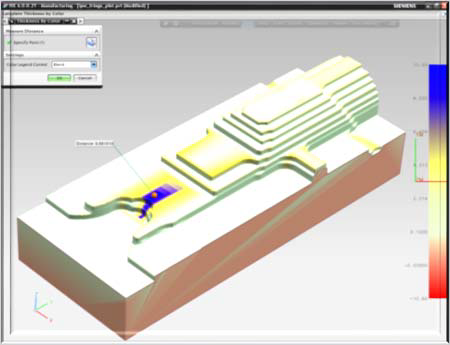

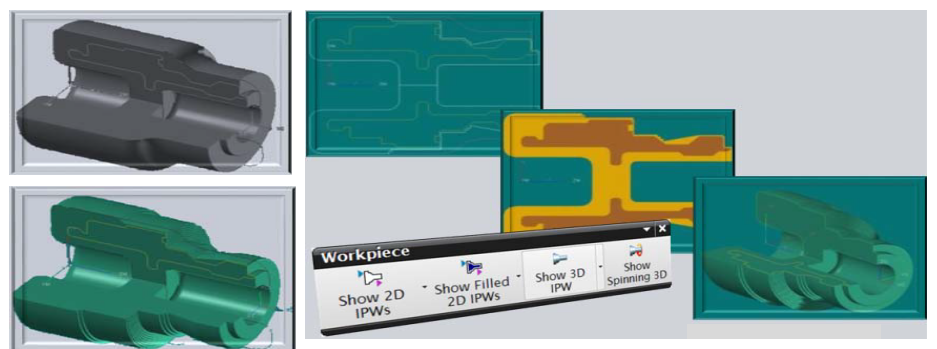

| Volume-Based 2.5D Milling |

|

| |

プリズマティック部品に対する迅速・直観的なプログラミング |

| |

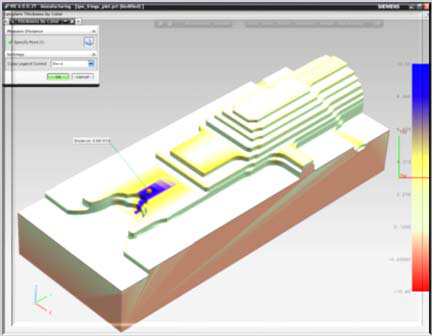

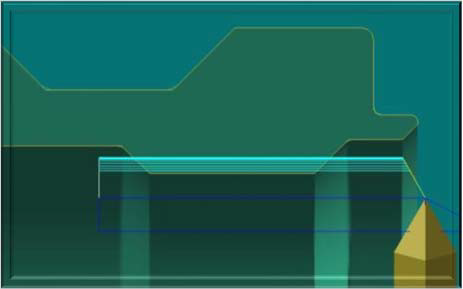

➣ 加工ボリューム認識によるフロア、壁の自動パス計算

➣ カットボリュームプレビューによる素早い検証

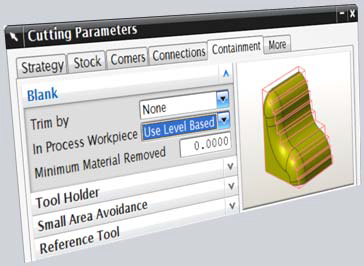

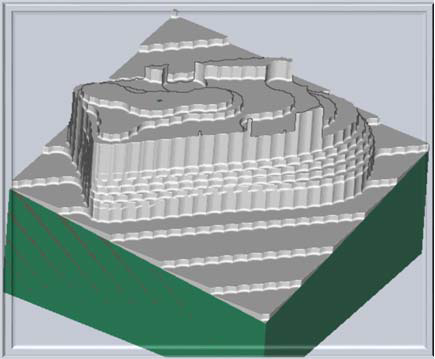

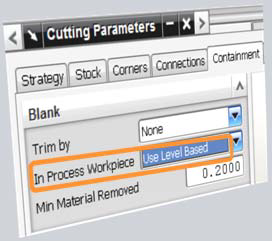

➣ 切削途中形状(IPW)が、加工済・未加工ボリュームをトラック |

|

| |

|

|

| Face Milling |

|

| |

フェースミル加工 |

|

|

➣ 複数平面を⾃動加工

➣ 自動パス延長

➣ 仕上げ輪郭加工用工具径補正

➣ 安全で、干渉回避したパス |

|

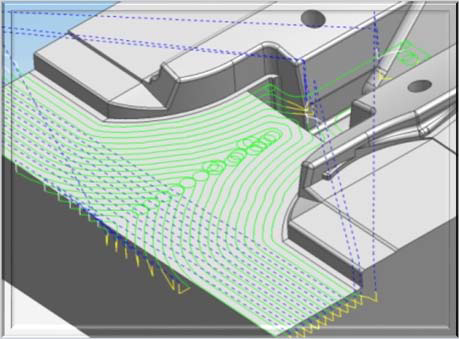

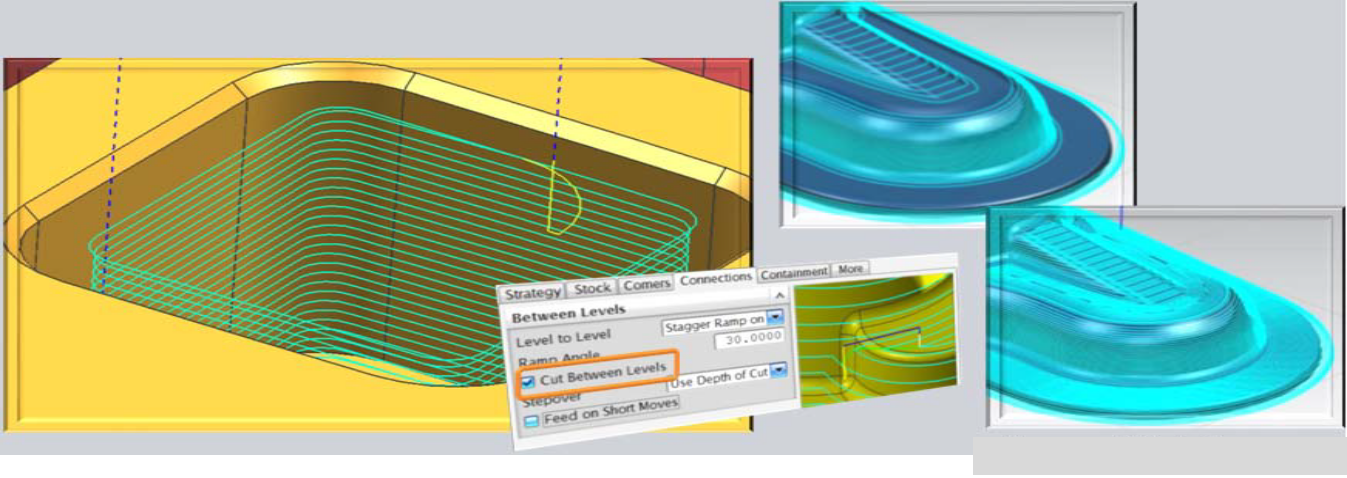

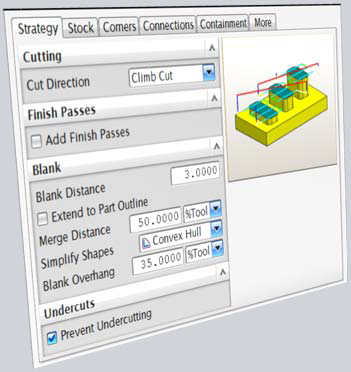

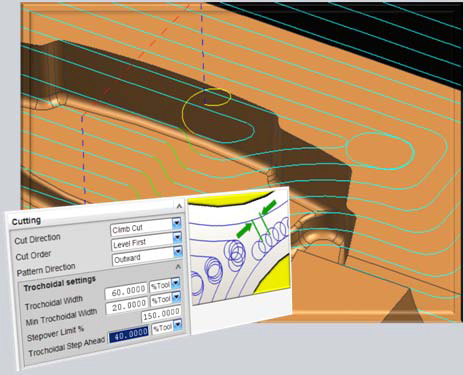

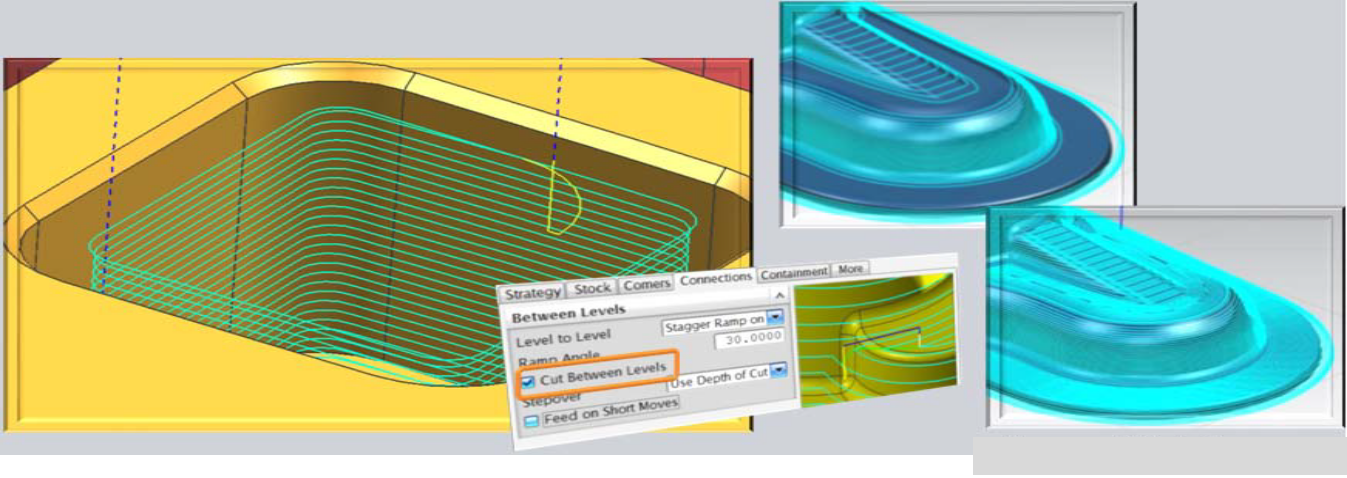

| Roughing & Finishing |

| |

粗取り加工 |

| |

➣ 2D境界領域またはソリッドジオメトリから加工パターンを適用

➣ オフセット、突き加工、トロコダルを含めた効果的な加工パターン |

| |

仕上げ加工 |

| |

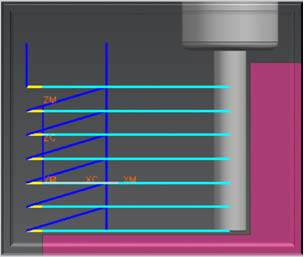

➣ Zレベル、及び急勾配領域用のウォータライン仕上げパス

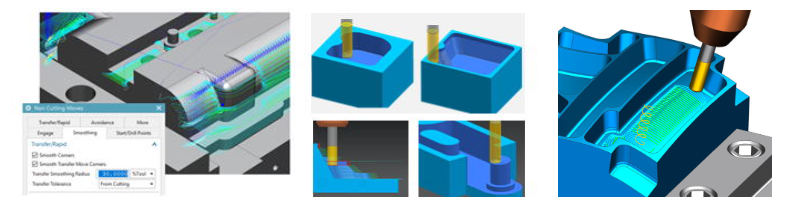

➣ 高速加工と高品質な仕上げのためのスムーズなエンゲージ、リトラクト、ステップオーバー |

| |

|

|

| |

■平面加工 - アダプティブ切削パターン |

| |

・平面加工でも使用可能

・アダプティブに簡単に切り替え可能 |

| |

|

| |

■アダプティブ・ミリング - マルチスレッド処理 |

| |

・2020年6月バージョン:パスの生成に1分18秒

・2020年12月バージョン:パスの生成に22秒

・マルチスレッドがパス生成時間にどの程度影響するかはパーツの形状によって異なる |

| |

|

|

| NXCAM搭載機能 (2020年12月リリース版) |

| |

■平面バリ取り |

| |

・数秒で完全なワークのバリ取りが完了

・穴加工やフィーチャーベースドマシニングの自動化により、

穴はすでにバリ取りされているので穴を除外してオペレーションを作成できる

・すでにバリ取りを行ったエッジの追跡も可能 |

| |

|

| |

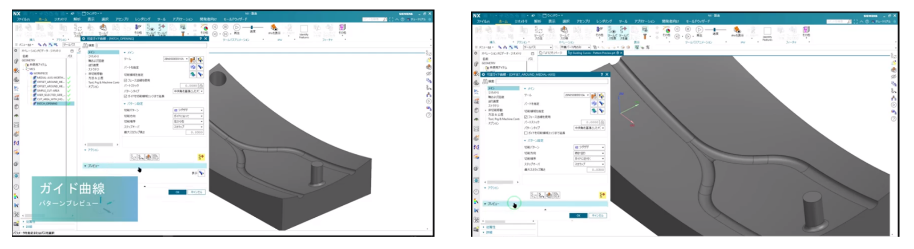

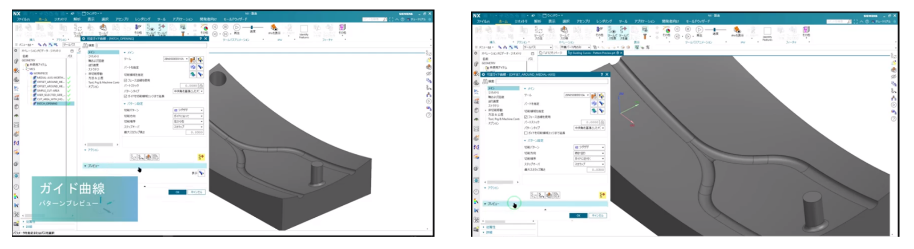

■ガイド曲線 - パターンプレビュー |

| |

・ガイド曲線を使って正しいツールパスを生成するには、数回の繰り返しが必要になる場合がある

・求めている結果が得られるように何度もカーソルを動かす必要がある

・パターンプレビューが使用可能(パス生成後にパターンがどの様に見えるのかを確認するため)

・求める結果が得られるかの確認の反復処理が向上 |

| |

|

| |

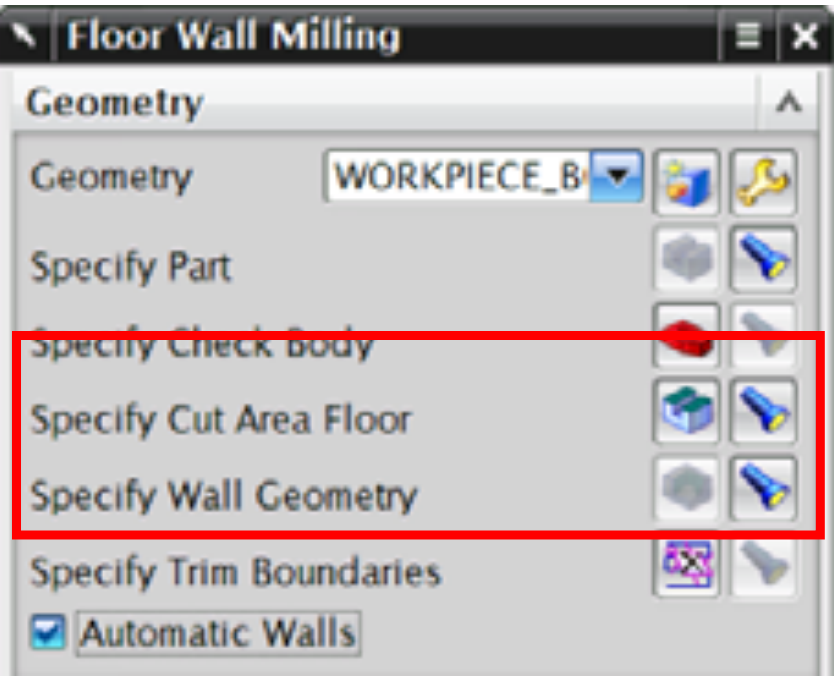

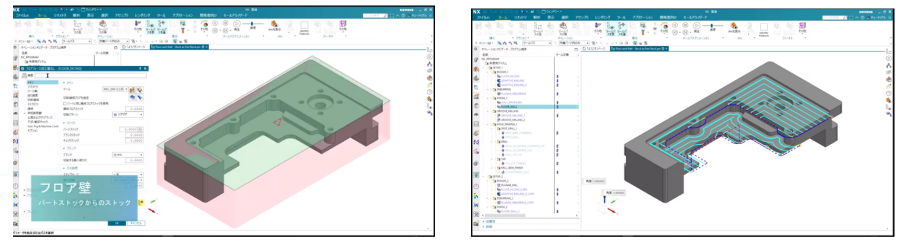

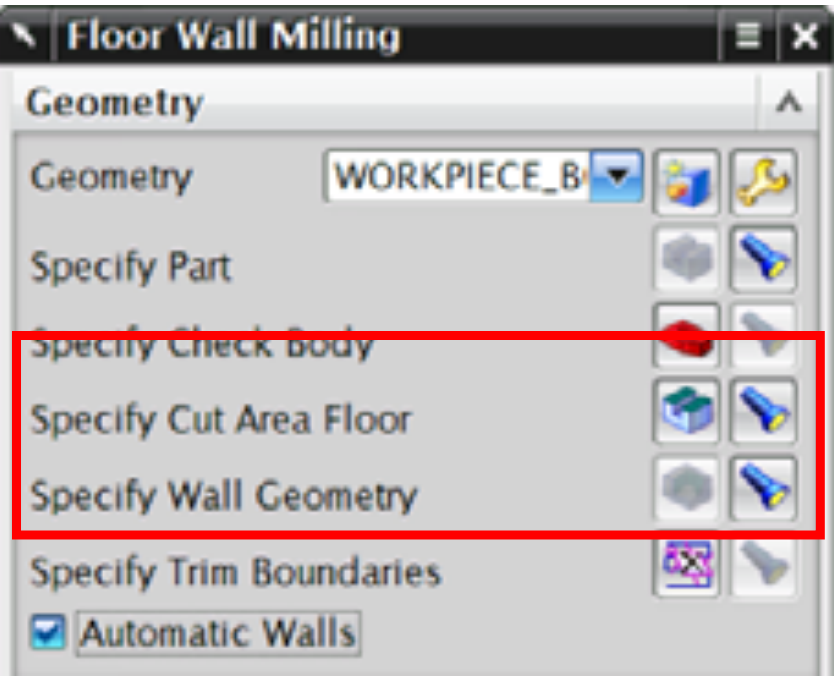

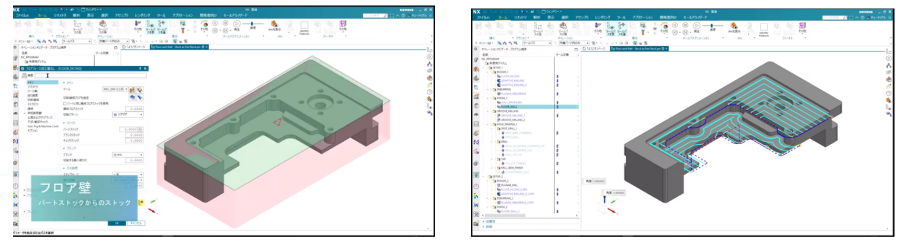

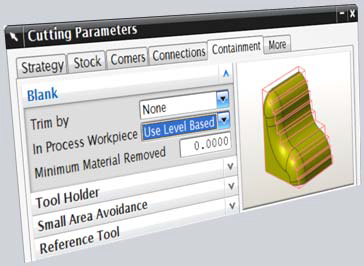

■フロア壁 - パートストックからのストック |

| |

・フロアや壁のストックをパートストックと同じ値で設定可能

・フロア、壁のどちらか一方のストック、または両方のストックを、

パートストックで定義されている値と同じ値に設定可能

・プログラミングの時間を節約 |

| |

|

|

| ▷ページトップへ |

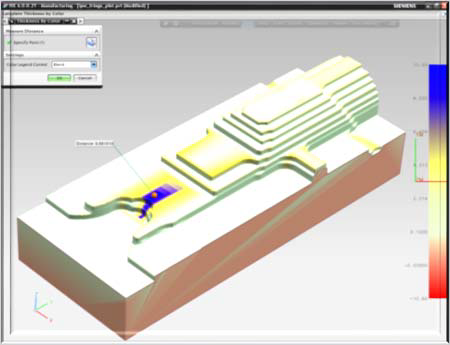

| Rest machining |

| |

削り残し加工 |

| |

➣ 前の荒工程で削り残した部分のみを自動加工

➣ 小径工具で、コーナー部のみを仕上げ加工 |

| |

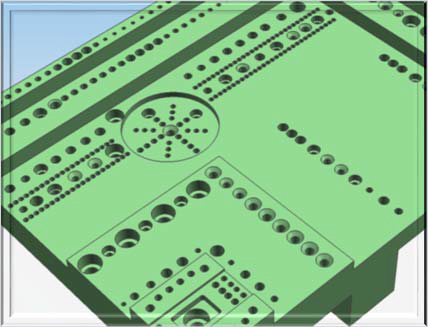

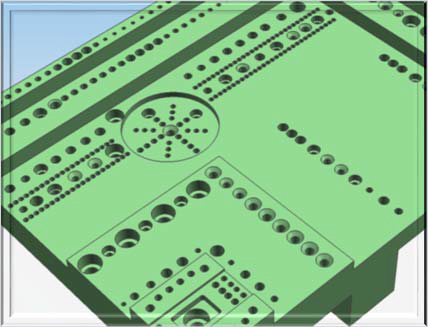

フィーチャーベース加工(FBM) |

| |

➣ ポケット、スロット、平面、穴の自動加工データ作成 |

| |

|

|

| Holemaking |

| |

穴加工 |

| |

➣ 複雑な穴加工を自動化するサイクル加工

➣ ユーザ定義サイクル加工

➣ 傾斜穴加工に対応した多軸機能

➣ パートと治具を考慮した効果的な工具移動

➣ 衝突制御と切削途中形状(IPW)

➣ FBMによる工程自動化 |

| |

|

|

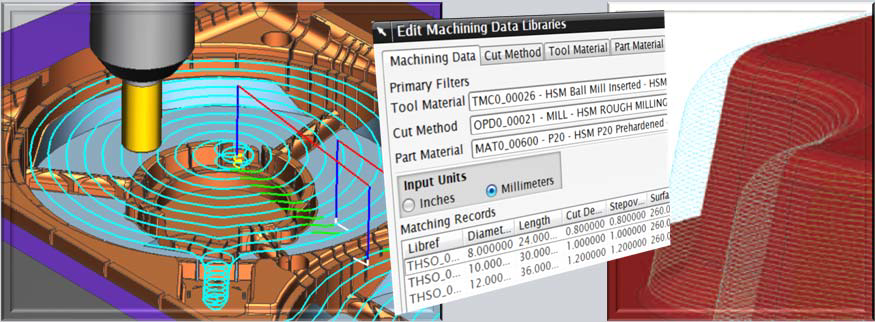

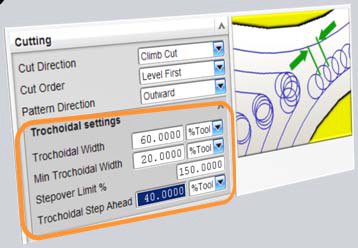

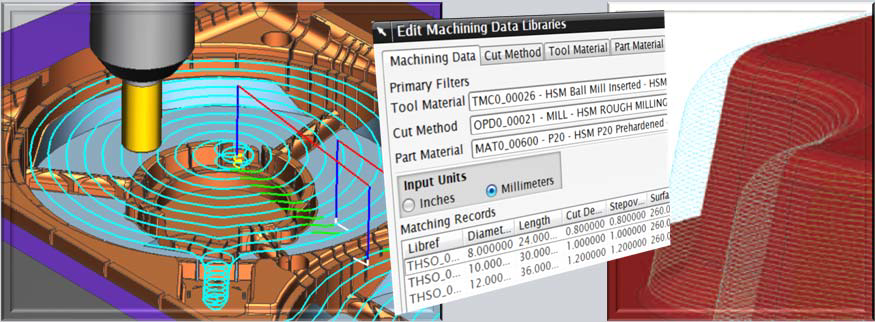

| High Speed Machining |

| |

高速加工 |

| |

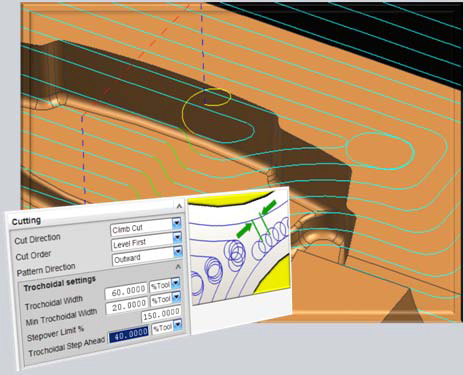

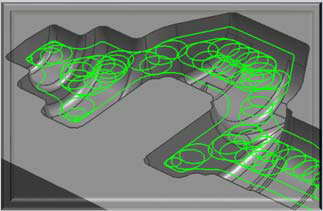

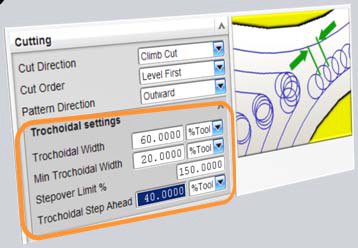

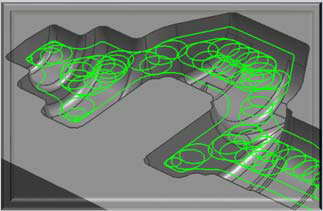

➣ 粗加工時の工具負荷を制御するスムーズなトロコイダル加工

➣ 加工途中の形状を3Dモデルとして常に認識し、予期せぬ切込み量の増加を回避し、

工具への過負荷を軽減

➣ ⼀定の切込み深さと、良質な仕上げを実現するZレベル加工の柔軟な制御

➣ 実証された加工条件データ |

| |

|

|

| ▷ページトップへ |

| |

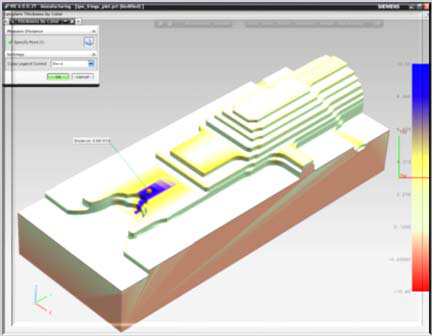

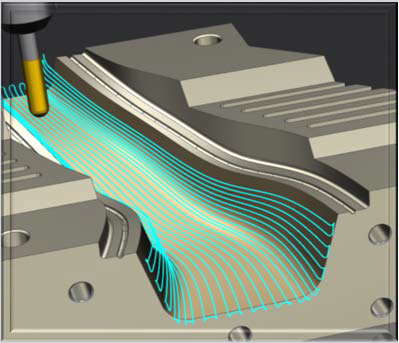

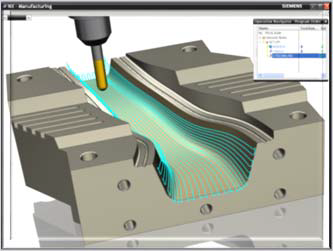

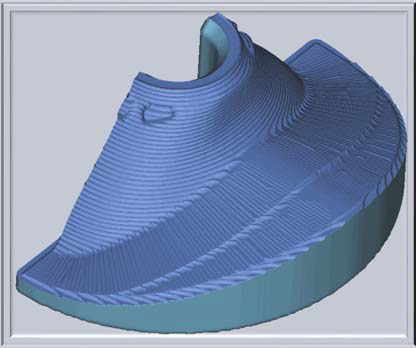

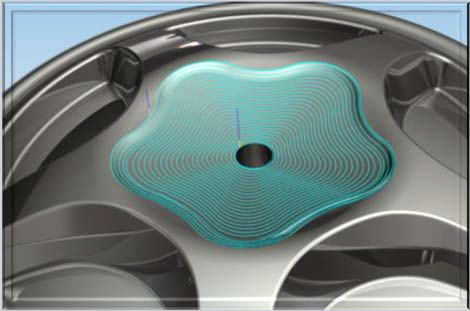

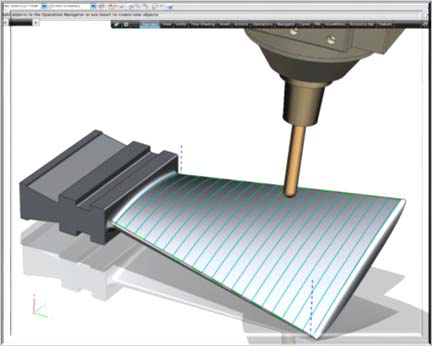

| ■3軸加工 |

| 3-axis Milling |

|

| |

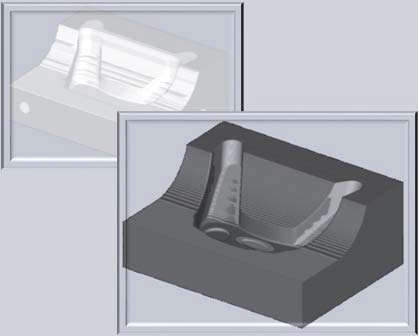

モールドやダイ加工の3軸加工に適したプログラミングオプション

重切削から高速切削まで |

| |

|

➣ 重切削の為の効果的で広範囲な加工方法

➣ 複数ステージに対応し、インテリジェントで連想性のある

削り残し部加工

➣ ⾼いフィードレートと良好な仕上げに貢献する

最適化されたポイント配分とスムーズなツールパス

➣スムーズな仕上げを得るための

ストリームラインパターン領域加工

➣ 工具とホルダーの自動干渉チェック |

|

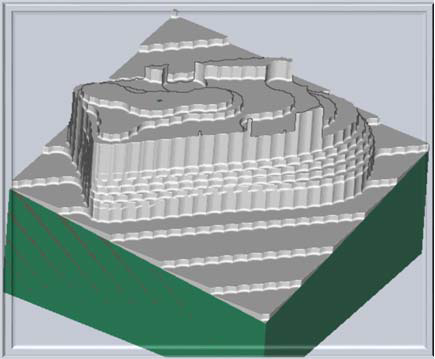

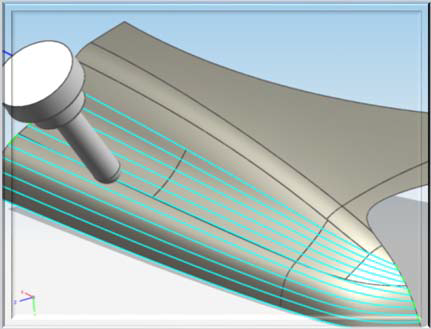

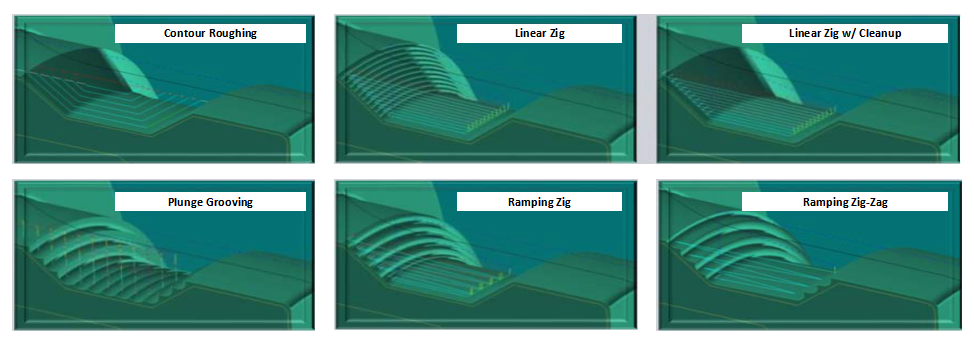

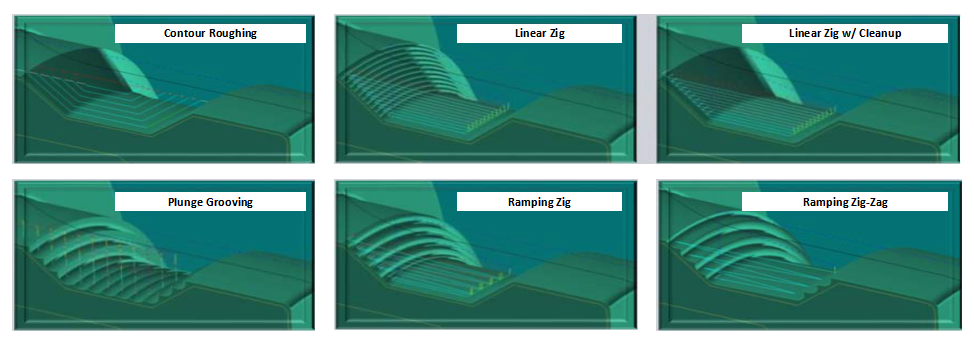

| Roughing > Cutting methods |

| |

高速加工 |

| |

➣ 可変切込み深さでの、複数加工範囲の⾃動決定

➣ ⾼速加工用切削パターン

➣ ⾃動切削途中形状生成(IPW)

➣ スムースな切削パターンと⼯具負荷⼀定化の為のトロコイダルツールパス |

| |

|

|

| Roughing > Safe Cutting & Optimized Toolpaths |

| |

安全な加工 |

|

| |

➣ インプロセスワープピースによるホルダ衝突回避

➣ 安全なパスを自動生成

➣ 必要最短工具長の自動レポート |

| |

ツールパスの最適化 |

| |

➣ パートジオメトリから、円弧・直線を出力

➣ より良い面仕上げと短いNXプログラムを実現 |

| |

|

|

| |

アダプティブ加工 |

| |

3軸操作の高速荒加工方法であるアダプティブ加工は、 加工時間を最大60%削減できます。

■ デーパー壁に一貫したストックの確保

■ 最小切込みにより接点数を最適化し、加工性を向上

■ ピラーカットで未切断材を自動識別・加工

■ スムーズなエンゲージ及びリトラクト動作でツールパスを生成

■ 非切削転写による鋭い角も丸めることができます。

加工時間をさらに短縮し、機械の摩擦を最小限に抑え、 工具寿命を延ばすのに役立ちます。 |

| |

|

|

| ▷ページトップへ |

| Plunge Milling |

|

| |

突き加工 |

|

| |

➣ ⾼い材料除去率

➣ 可能な限り短い工具を利⽤

➣ 切削可能な最短工具⻑の利⽤

➣ 加工途中の形状(IPW)を⽤いたパス制御 |

| |

|

|

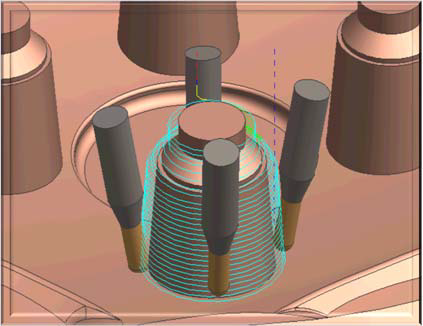

| Rest Milling > Re-roughing |

|

| |

中粗取り加工 |

|

| |

➣ 削り残し領域の認識と、その加⼯を⾃動化

➣ 最適化された複数回荒取り

➣ ⾃動切削途中形状(IPW)によるパス制御

➣ 次の加⼯の為に、⼀定の削り代を保持 |

| |

|

|

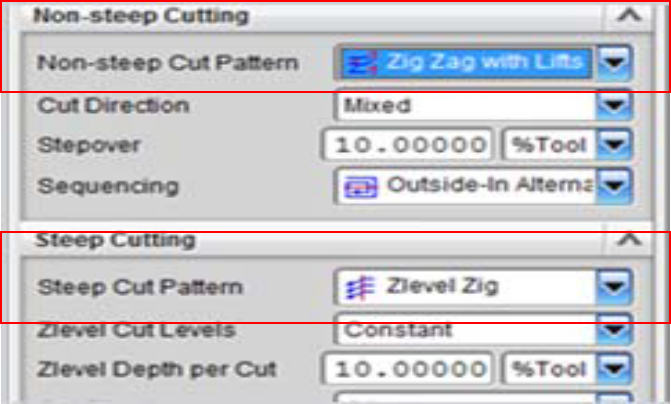

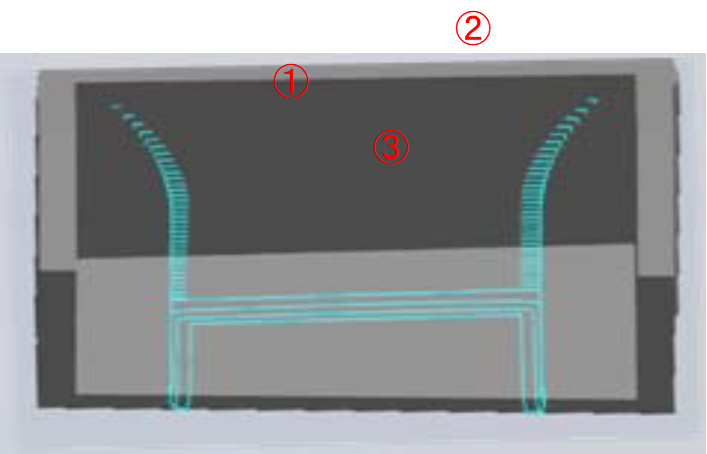

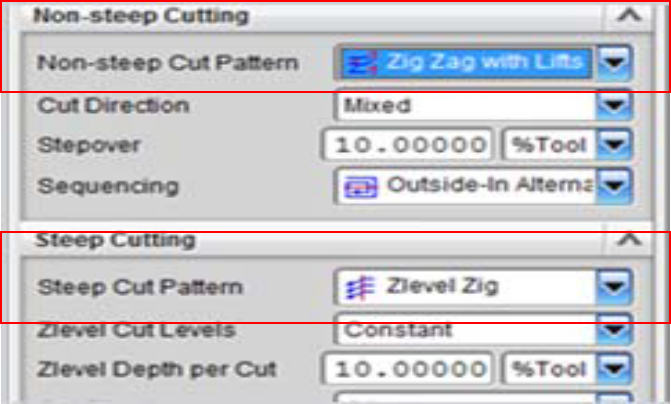

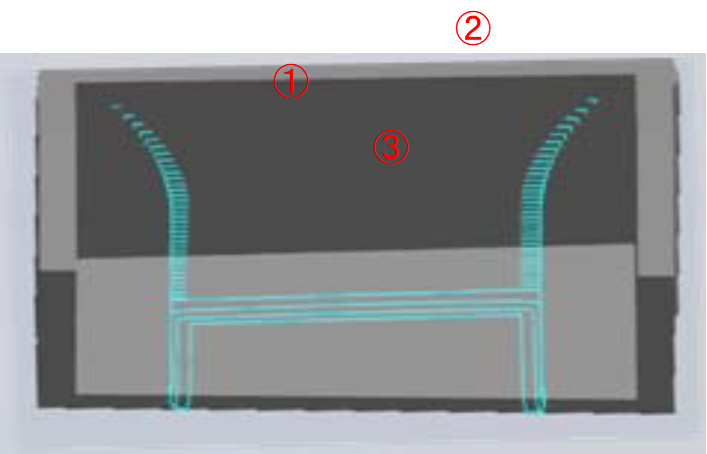

| Rest Milling > Valley Rest Milling |

|

| |

コーナー部の削り残し加工 |

|

| |

➣ 急勾配、平たん部両方の谷間を、

1オペレーションで同時に加工

➣ 急勾配、平たん部、各々に最適な異なる

切削パターンを適用可能

➣ 参照工具の指定による、削り残しの認識

➣ 形状の特徴に応じた、上→下への加工順

(下図①→②→③) |

|

| |

|

|

| ▷ページトップへ |

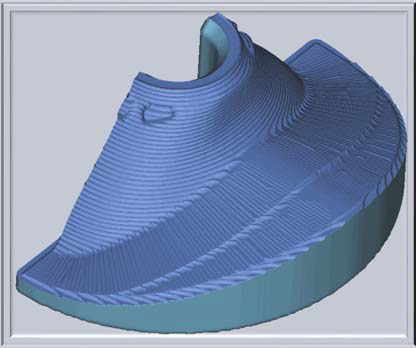

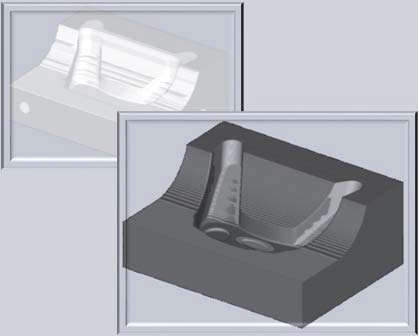

| Finishing > Cutting methods |

|

|

切削方法 |

|

| |

➣ 優れた面仕上げの為の幅広い仕上げ機能

➣ ⾼速加工の為のスムーズな切削パターン |

| |

|

| |

|

| |

|

|

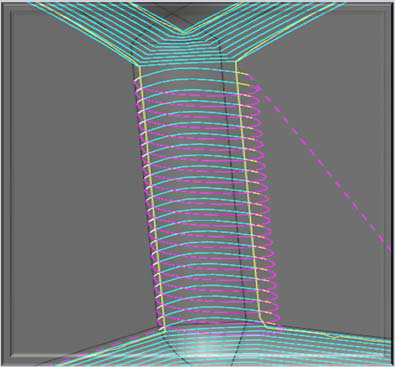

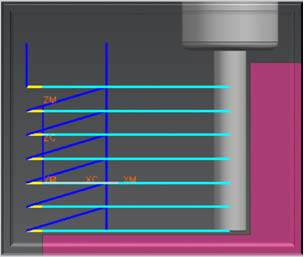

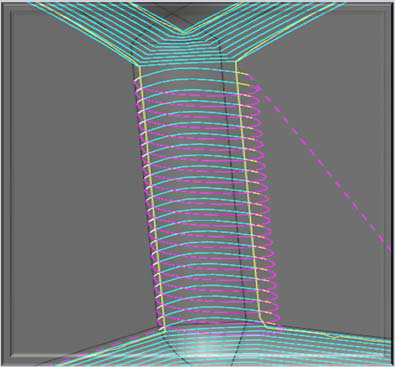

| Finishing > Z-level |

| |

Zレベル |

| |

➣ 急傾斜領域に対する理想的な加工テクニック

➣ コーナ部減速付きのスムーズなエンゲージとトランジション動作

➣ スキャロップ⾼さ指定による最適な切込みレベル

➣ 平坦部に対する追加パスによる、均⼀な面仕上げ |

| |

|

|

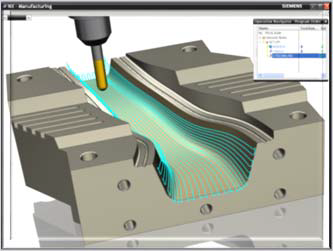

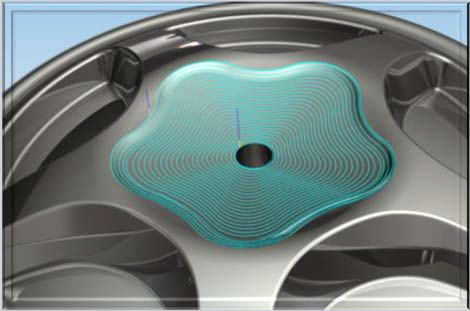

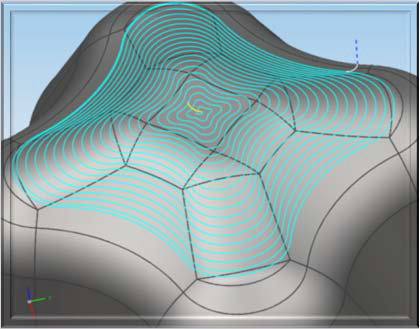

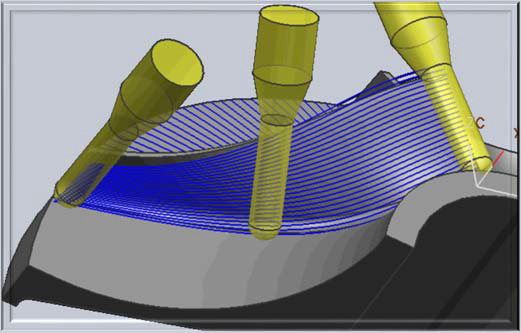

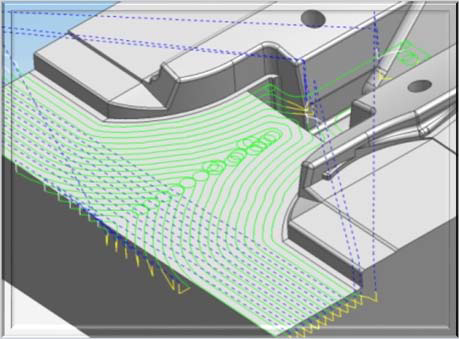

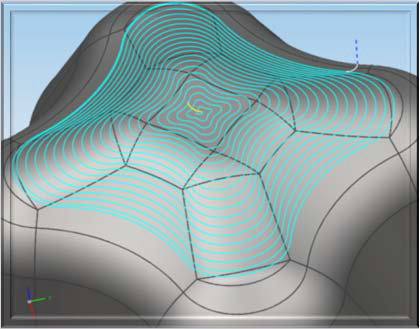

| Finishing > Streamline |

| |

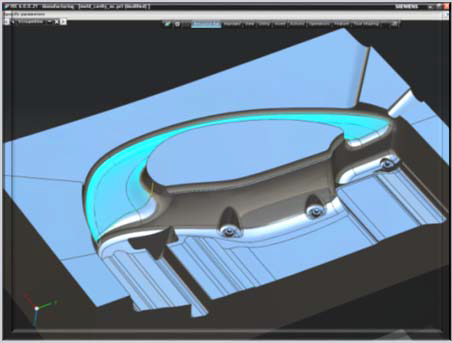

ストリームライン |

| |

➣スムーズに流れるようなツールパスによる⾼速加工方法

➣ サーフェスの定義方法に依存しない

➣ 急傾斜・平坦部の両方において等間隔なパス

➣ 加工領域の形状に沿った自然なパスで、優れた仕上げ |

| |

|

|

| ▷ページトップへ |

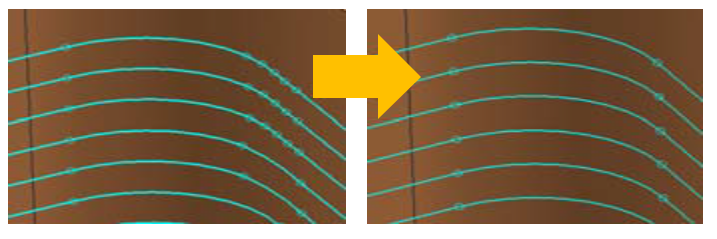

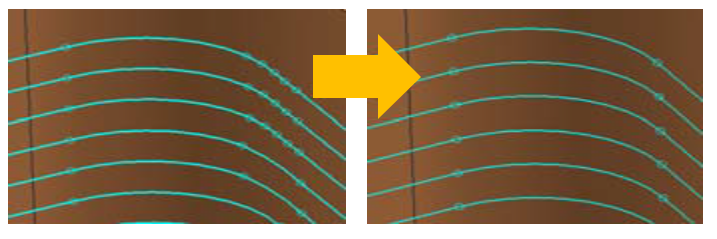

| Finishing > Synced Point Distribution |

|

| |

同期したポイント分割 |

隣接間でポイント分割が同期している

NX CAMのツールパス |

| |

➣ 隣接間で同期した切削動作

➣ 優れた仕上げ面を提供 |

| |

隣接間で同期していないツールパス

|

|

|

| High Speed Machining (HSM) |

|

| |

昨今のトレンドの⼀つであるHSM

金型から部品加工まで幅広い加工に利用 ⾼硬度材料や難削材加工 |

| |

|

➣ チップ負荷を⼀定に保ち、⾼い材料除去率をキープ

➣ 仕上げ加工のための荒・中仕上げの削り残し部加工

➣ スムーズな仕上げ加工パスによる⾼いフィードレート、

⾼い仕上げ品質 |

|

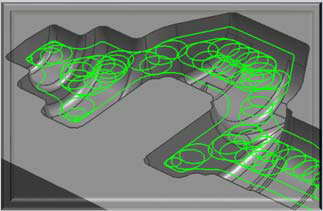

| Specialized roughing patterns |

|

| |

高速加工に特化した荒取り切削パターン |

|

|

➣ 工具負荷⼀定のトロコイダル加工

➣ スムーズな荒取りパス

➣ ⾼効率材料除去率

➣ びびり現象を抑える加工パラメータ |

| |

|

|

| ▷ページトップへ |

| Rest milling strategies |

|

| |

削り残し加工 |

|

| |

➣切削途中形状(IPW)による削り残しの自動計算

➣ 最適化された削り残し部の再荒取り

➣ 中荒取り加工向き

➣ 仕上げ加工の為の削り残しの均等化 |

| |

|

|

| Finishing methods |

| |

仕上げ加工 |

| |

➣ スムーズに流れるようなツールパスによる⾼速加工方法

➣ スムーズなエンゲージ、リトラクト、ステップオーバ動作

➣ ステップオーバと切込み深さの正確な制御

➣ ⾼品位な仕上げ面- 急傾斜部、平坦部両方に対して均⼀ |

| |

|

|

| |

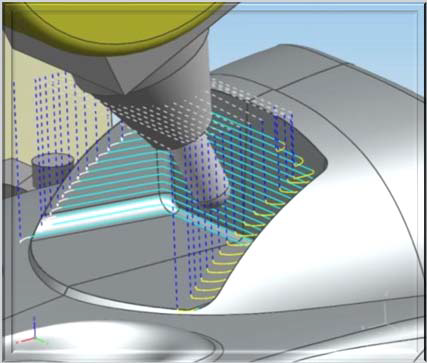

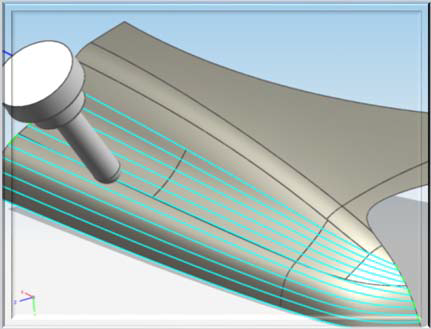

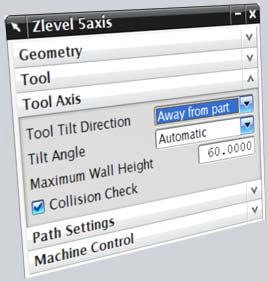

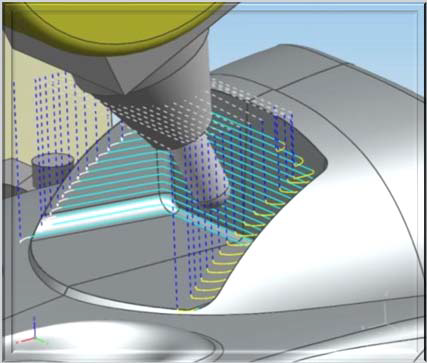

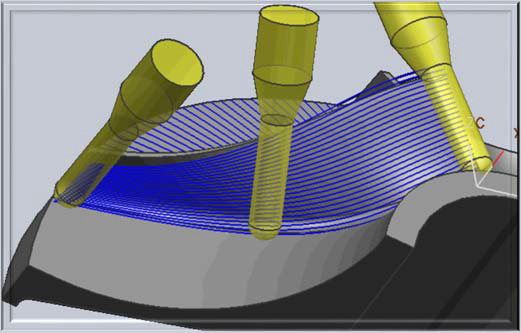

| ■5軸加工 |

| |

アダプティブ加工 |

| |

3軸~5軸操作の高速荒加工方法であるアダプティブ加工は、 加工時間を最大60%削減できます。

■ デーパー壁に一貫したストックの確保

■ 最小切込みにより接点数を最適化し、加工性を向上

■ ピラーカットで未切断材を自動識別・加工

■ スムーズなエンゲージ及びリトラクト動作でツールパスを生成

■ 非切削転写による鋭い角も丸めることができます。

加工時間をさらに短縮し、機械の摩擦を最小限に抑え、 工具寿命を延ばすのに役立ちます。

|

| |

|

|

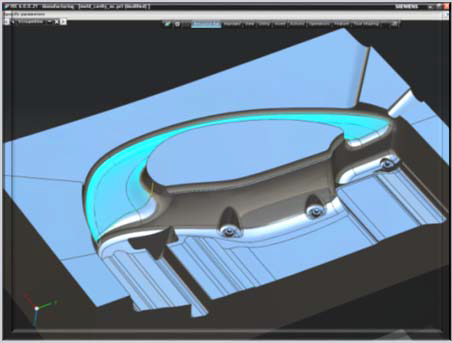

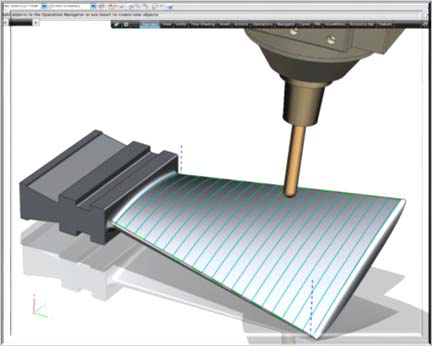

| High Speed Machining (HSM) |

|

| |

急激に普及しだした多軸加工機 複雑部品のみならず、金型加工にも適用

システムの差が⼀番発揮される加工 |

| |

|

➣ 工具軸や切削条件を正確にコントロールする

多様な加工機能

➣ チルト角付きの等⾼線加工で短い工具を利⽤可能とし、

工具のブレを防止

➣ ⾼速加工に適したスムーズなストリームライン加工

➣ Gコードベースの工作機械シミュレーション |

|

| Cutting strategies |

|

| |

加工パス生成のストラテジー |

|

| |

➣ 工具先端と側面を使用した加工

➣ リード軸またはチルト軸を利用

➣ 側壁加工に最適な工具側面加工

➣ 各工作機械に特化したコードを生成 |

|

| |

|

|

|

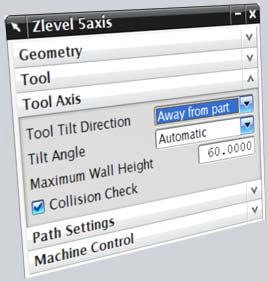

| Z-level cutting |

|

| |

➣ 短い工具で深い壁を加工

➣ 良い仕上げ面を得るために工具傾斜をコントロール

➣ 使用する工具を減らし、生産力を高める |

|

| |

|

|

| ▷ページトップへ |

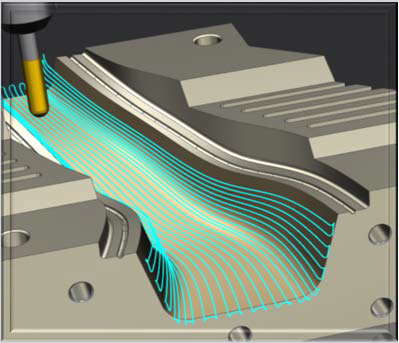

| Streamline cutting |

|

| |

ストリーミング加工 |

| |

➣ 同時多軸を使用し、⾼速加工をサポート

➣ ツールパス間を滑らかに補完し、加工面の精度を高める

➣ 柔軟な加工パターンはどのような加工面にも対応 |

| |

|

| |

|

|

| シーメンスCAM 強化された機能のご紹介 ( NX CAM / Solid Edge CAM Pro ) |

| |

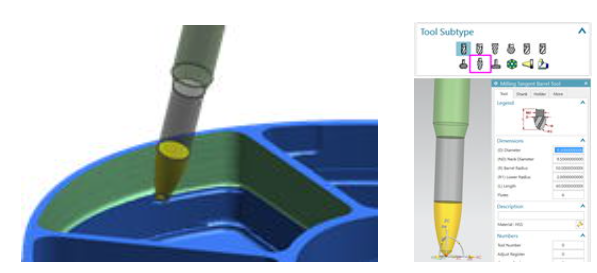

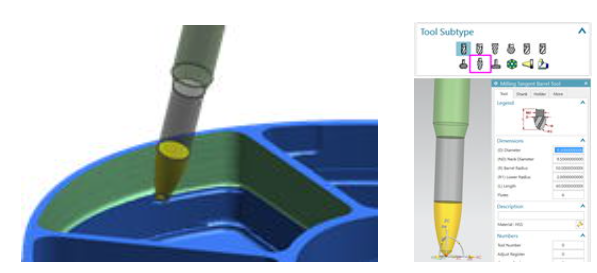

バレル加工 |

|

| |

バレル切削工具を使用した5軸操作のプログラミング

■ 工具半径が大きいため、ワークとの接触が良好

■ ステップオーバーが大きいため、切削パスを削減

■ 安定した高品質な表面仕上げ

■ バレルツールを平らな壁に配置することでホルダーの衝突を回避可能

■ 先端半径を使用すると、別個の操作として先端加工を実行できます。

加工時間を短縮しながら、加工面の品質を向上できます。 |

| |

|

|

| |

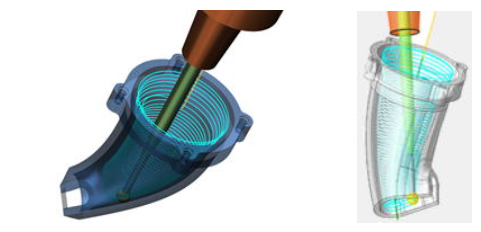

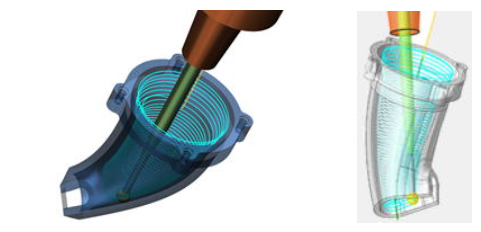

チューブ加工 |

| |

中空の狭い領域に特化した操作

■ 効率的な荒削りと仕上げ削りにより指定した中心エリアに基づいて自動的に中央カーブを作成

■ 自動工具オリエンテーション

■ 切削条件の精密制御

NCプログラミングを効率化し、加工時間の短縮ができます。

また、現場でのミスが削減し、加工面品質が向上します。 |

| |

|

|

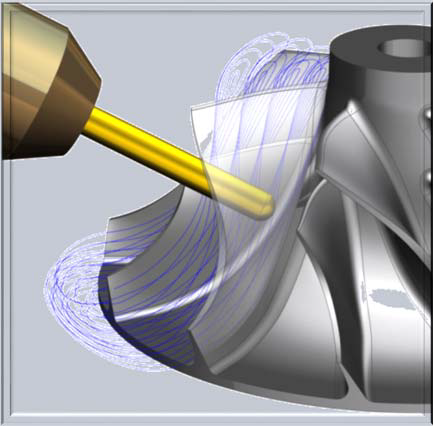

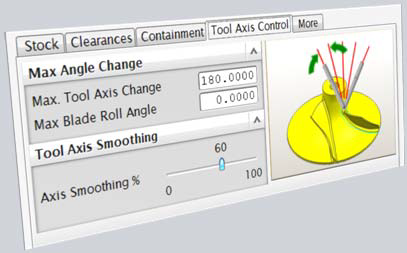

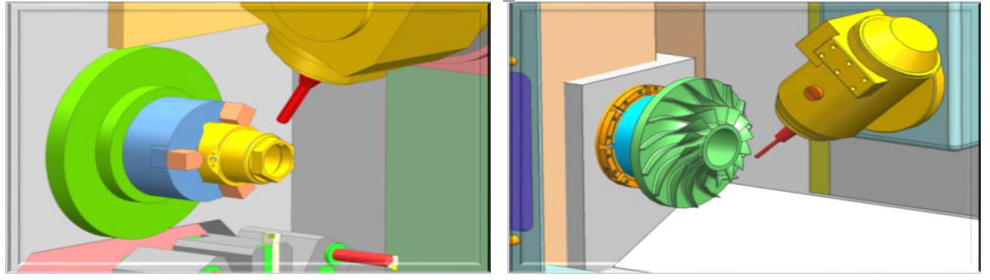

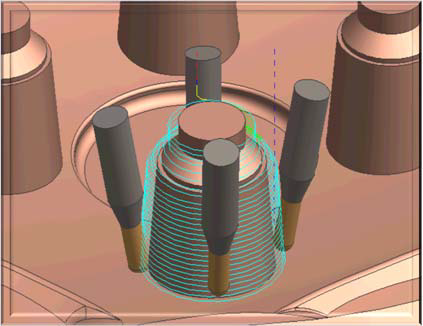

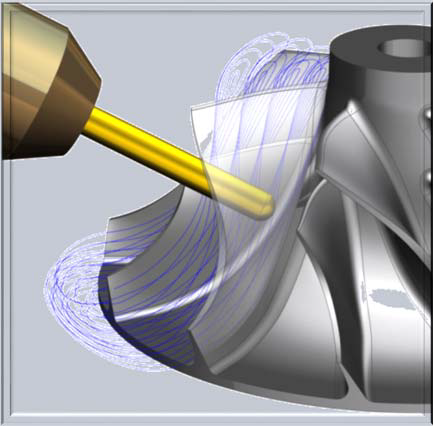

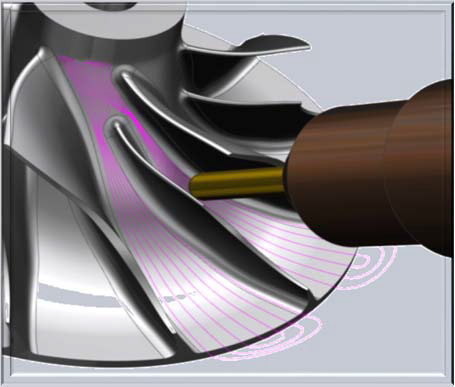

| Turbomachinery Milling |

|

| |

ブリスクとインペラーのための専用加工機能 シンプルな操作で加工パスを生成 |

| |

|

➣ 同時5軸の荒加工により加工時間を短縮

➣ 加工途中形状(IPW)を利⽤した削り残し部加工

➣ ハブ、ブレード、スプリッターそれぞれの仕上げ加工機能

➣ 干渉やガウジの無いツールパス

➣ この機能の搭載前に比べ、

プログラミング時間を約50%削減 |

|

| ▷ページトップへ |

| 5-axis Roughing |

|

| |

粗取り加工(5軸加工) |

|

| |

➣ ⾼柔軟性を持った専用のモジュール

➣ 工具待避

➣ カットレベルの最適化

➣ ブレード枚数の数に制約なし

➣ 加工パターン

➣ エッジまたは領域からパスを自動延⻑

➣ スムーズに軸制御 |

|

| |

|

|

| 5-axis Rest Milling |

| |

粗取り加工(5軸加工) |

| |

➣ 前工程の情報を引き継ぎ、無駄のない削り残し加工をサポート

➣ 可能な限り最大径の工具を使用

➣ 最小の工具使用を可能な限り減らす

➣ エアカットを最大限減らす

➣ 仕上げ加工につなげる情報を生成 |

| |

|

|

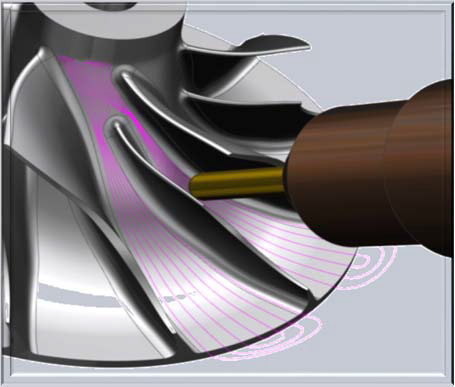

| Hub Finishing |

|

| |

ハブ仕上げ加工 |

|

| |

➣ インペラ―とブリスクのハブ形状に特化した特別な加工

➣ エッジまたは領域からパスを自動延長

➣ ステップオーバー、カットパターン、工具経路の最適化 |

|

| |

|

|

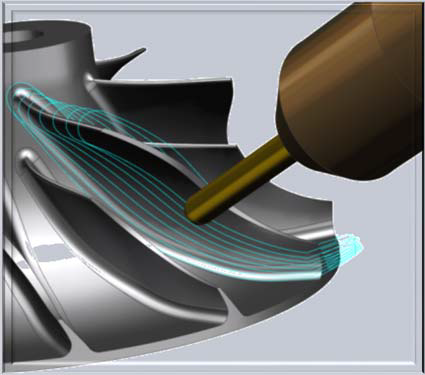

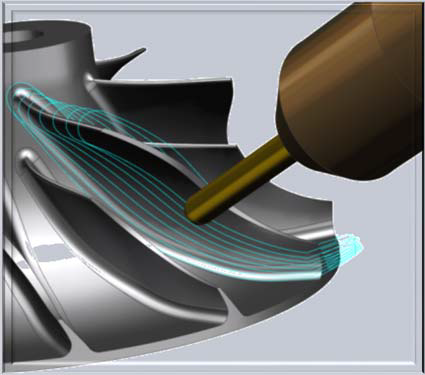

| Blade Finishing |

| |

ブレード仕上げ加工 |

| |

➣ 工具側面を使用する加工をもとに、経路や軸移動を最適化

➣ スプリッター仕上げ加工

➣ 単枚から最大6枚までのスプリッターを自動認識 |

| |

|

|

| ▷ページトップへ |

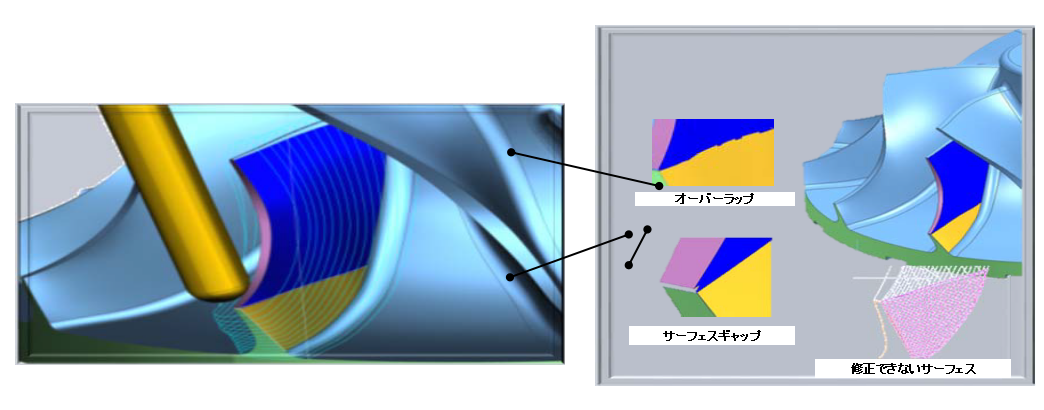

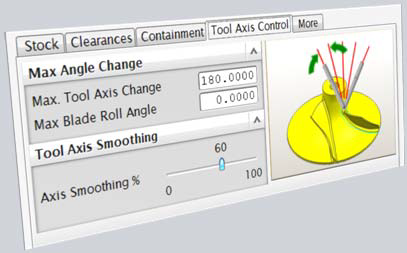

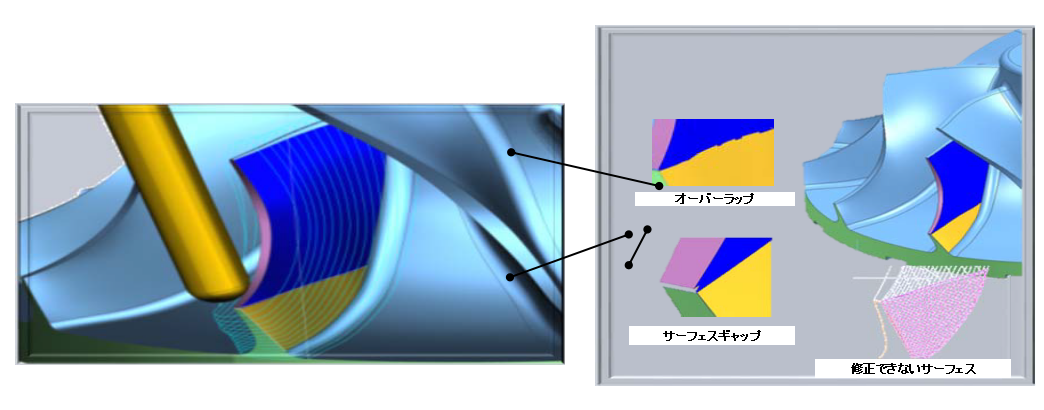

| Model preparation |

| |

モデルデータの準備 |

| |

➣データ品質に依存しない⾼品位なパスを生成

➣ サーフェスのギャップやオーバーラップに依存しない

➣ 内部的にUVパラメータを生成

➣ 品質の悪いサーフェスを自動修正しパスを生成 |

| |

|

|

| Turning |

|

| |

プリズマティック形状に代表される丸物 シンプルなオペレーションで旋削加工 |

| |

|

➣ さまざまな切削機能

➣ 2Dのプロファイル、3Dのソリッドモデルの利用

➣ A軸・B軸のコントロール

➣ XY、もしくはZX 環境でのプログラミングで

横型・立型・倒立旋盤をサポート

➣ 加工途中形状(In Process Workpiece) を

利用し、加工プロセスを正確に検証 |

|

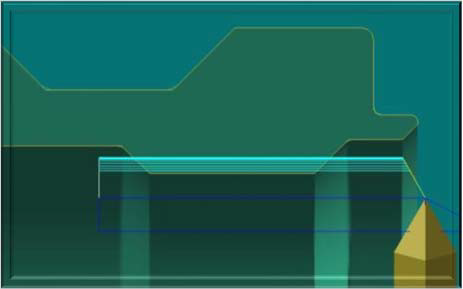

| Roughing |

| |

粗取り加工 |

| |

➣ さまざまな荒加工方法 |

| |

|

|

| Finishing |

| |

仕上げ加工 |

| |

➣ さまざまな仕上げ加工方法をサポートする先進の加工設定

➣ 全仕上げ

➣ ダウンのみ

➣ 径⽅向・フェースのみ

➣ コーナーに向かう・コーナーから離れる |

| |

|

|

| Drilling & Threading |

| |

センタードリルとネジ切り |

| |

➣ センターライン上、センターライン外のドリル加⼯:加⼯開始位置の⾃動計算

➣ 円錐ネジと複数パスのネジ溝加⼯

➣ サイクルのサポート

➣ CADモデルとの連想性 |

| |

|

|

| ▷ページトップへ |

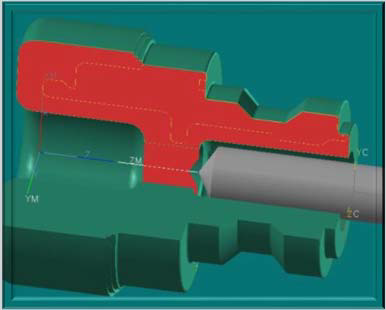

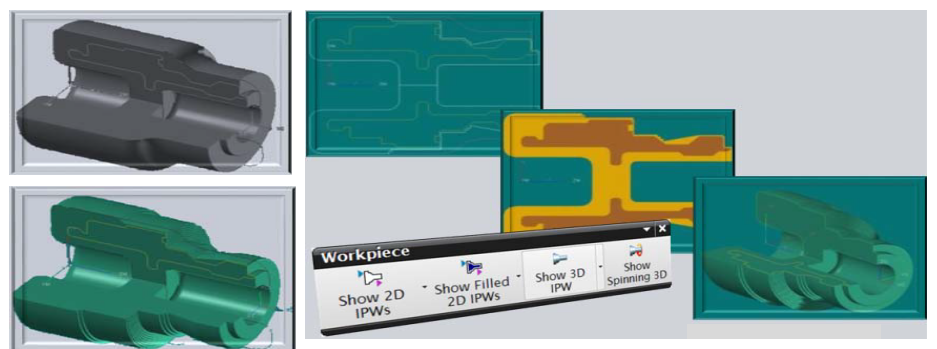

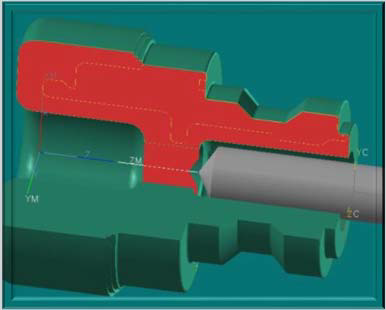

| In Process Workpiece |

| |

切削途中形状(IPW) |

| |

➣加⼯順番に従って切削途中形状を認識

➣指定した⼯程での素早いIPWの表⽰

➣さまざまなIPWの2D, 3D表⽰形式 |

| |

|

|

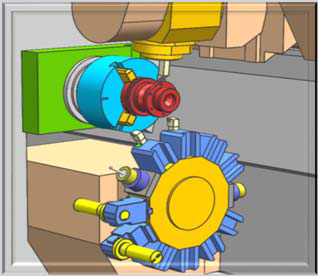

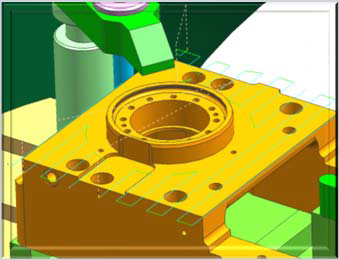

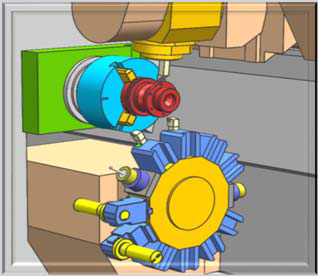

| Mill-Turn |

|

| |

複雑製品形状をひとつのセットアップで加工 加工タクトを限界まで詰める機能 |

| |

|

➣ 最新の複合加工機のプログラミング

➣ ミル加工、ドリル加工、旋盤加工、同時5軸をサポート

➣ 同期マネージャーにより、チャンネルごとの加工タスクを

ビジュアルで分かりやすく表⽰

➣ 加工途中形状(In Process Workpiece) の

自動作成 |

|

| Capabilities |

| |

機能 |

| |

➣複合加⼯機のNCプログラミングをサポートする豊富な機能群

➣ ミル加⼯

2軸から5軸までのさまざまな加⼯⽅法を搭載し、複雑な製品を加⼯

➣ 旋盤加⼯

粗・仕上げ・ネジ溝・ドリルといった様々な加⼯⽅法に対応 |

| |

|

|

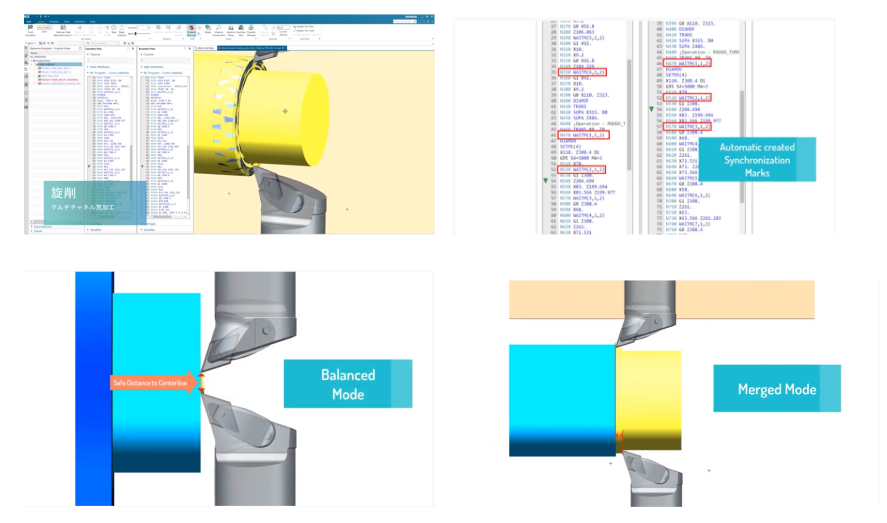

| Synchronization manager |

| |

同期マネージャー |

| |

➣ 複合加工機上の加工をコントロール

➣ チャンネルごとの加工をダイナミックに表⽰

➣ 開始と待機コードにより、加工プロセス中のそれぞれの加工フェーズをコントロール |

| |

|

|

| ▷ページトップへ |

| |

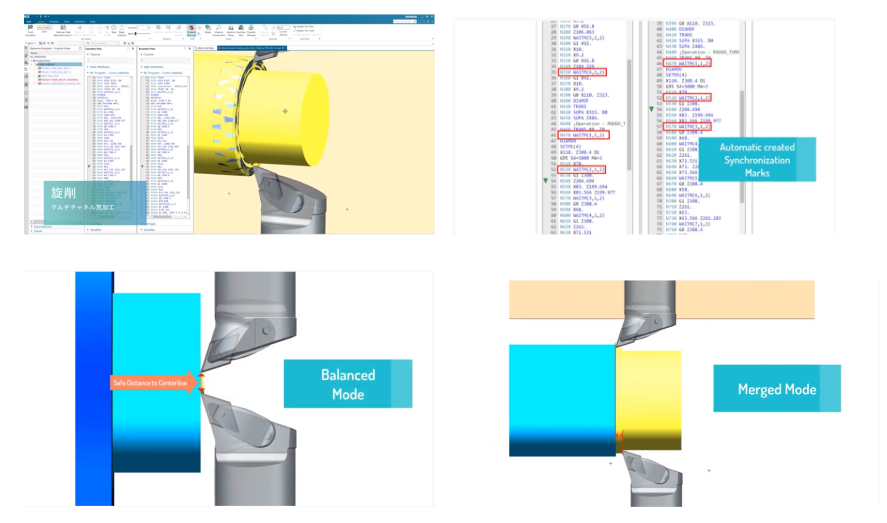

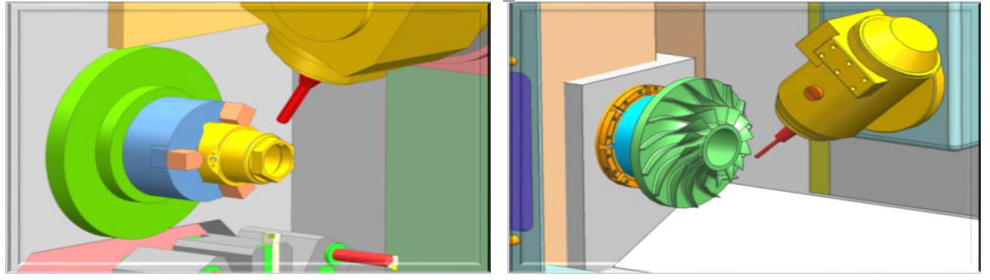

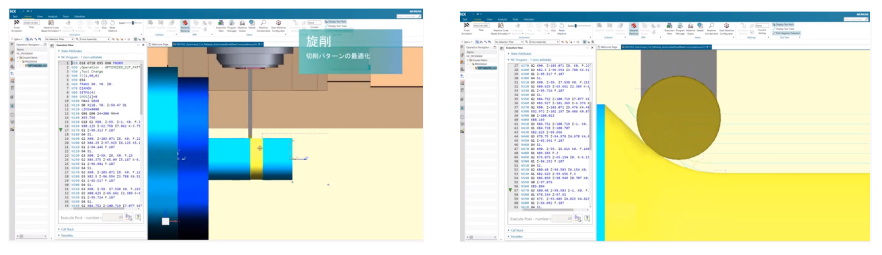

■旋削 - マルチチャネル荒加工 |

| |

➣2つのモードで実行可能

⇒ バランスモード・マージモード:新しいオペレーション 旋削グループ内で作成可能

➣ツール間の偏差を確認可能

➣ターニングアルゴリズムが自動的に動機マークを設定 |

| |

|

|

| |

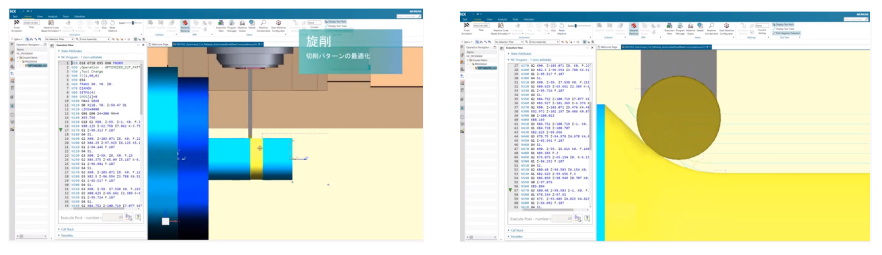

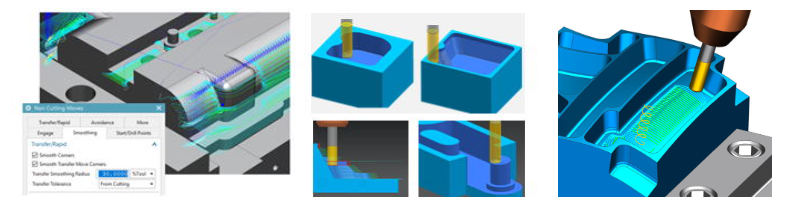

■旋削 - 切削パターンの最適化 |

| |

➣ 切削パターンに加え、ワークへの安全かつスムーズな移行を担保する最適化された切削パターンが追加

⇒コーナーをどのくらい滑らかにするかを定義できます

➣ 旋削加工の異なるコーナー設定を定義設定可能 |

| |

|

|

| |

■旋削 - チップ厚みからの送り速度 |

| |

➣旋削加工では、チップの厚みを介して送り速度を調整

➣システムはツールパス内のすべてのポイントでチップの厚さを検出し、ユーザーが設定した入力に基づいて送り速度を調整 ◎2つの新しいオプションは工具の摩耗を減らし、加工時間を大幅に改善 |

| |

|

|

| |

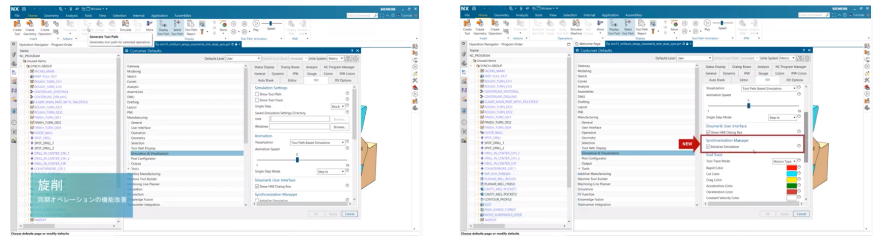

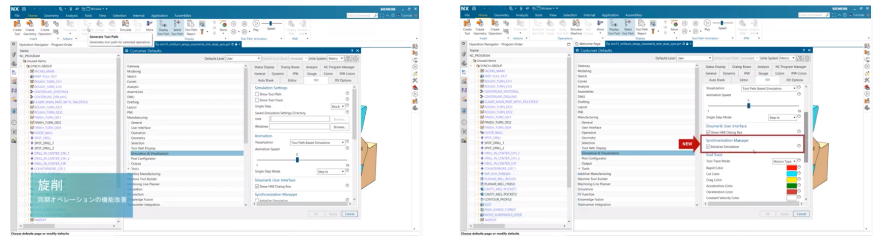

■旋削 - 同期オペレーションの機能改善 |

| |

➣時間計算処理をスキップすることで動機マネージャへの入力を拘束

➣動機マネージャへ入る必要なくマルチチャネル期のポスト処理にアクセス |

| |

|

|

| |

■旋削 - スパンアウトライン公差 |

|

| |

➣旋削部品の部品サイズによっては

スパンアウトライン公差を変更する必要があります。

➣カスタマデフォルトで設定が可能 |

|

| |

| ▷ページトップへ |

↓CAM Proの詳細ページに戻る

|

| |