シーメンス CAMPRO

(NX CAM,SolidEdgeCAM,CAMEXPRESSと同一システム)

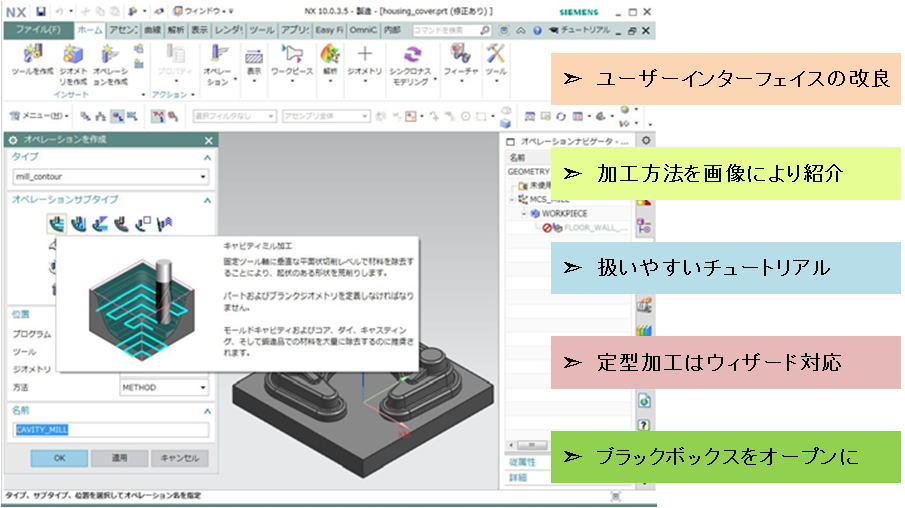

使いやすいインターフェイス

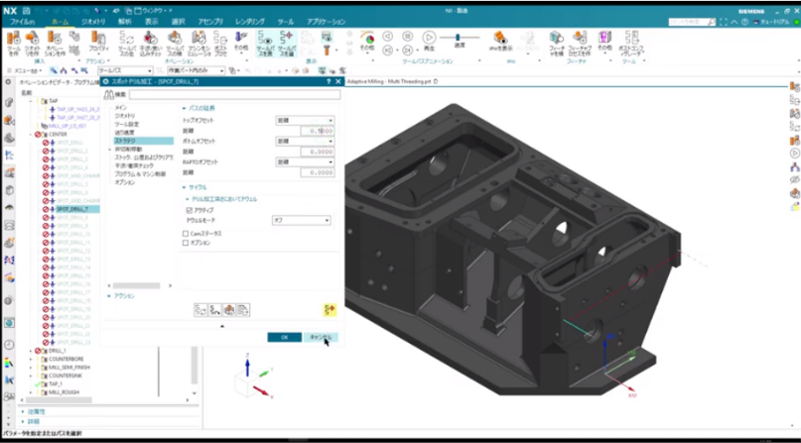

整理整頓された使いやすいユーザーインターフェイス、加工方法や詳細説明をポップアップメニューにて表示、

加工サイクルの設定、詳細な加工パラメータの設定は使いやすいウィザード形式で統一されています。

▷ページトップへ

スタートアップ機能も充実

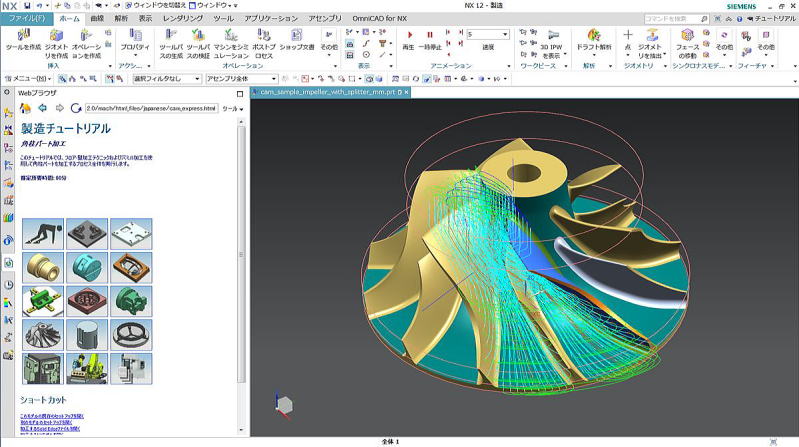

チュートリアル、加工プログラムサンプルも充実

【CAM用チュートリアル】

【豊富なCAM用加工プログラムサンプルファイル】

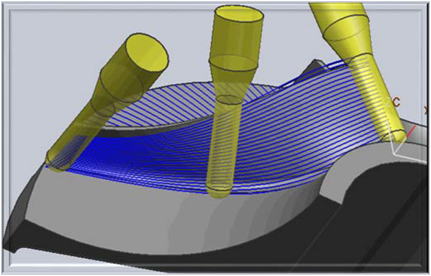

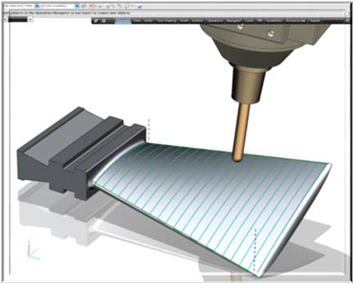

豊富なCAMチュートリアル、加工プログラムサンプル(2.5軸~5軸、旋盤、複合、マシンシミュレーション、

5軸ィンペラ加工)を準備しています。困ったときに、操作を忘れたときに重宝します。

【豊富なチュートリアル動画】

豊富な動画チュートリアルもサポート、ワールドワイドな活用方法も参考に.....

▷ページトップへ

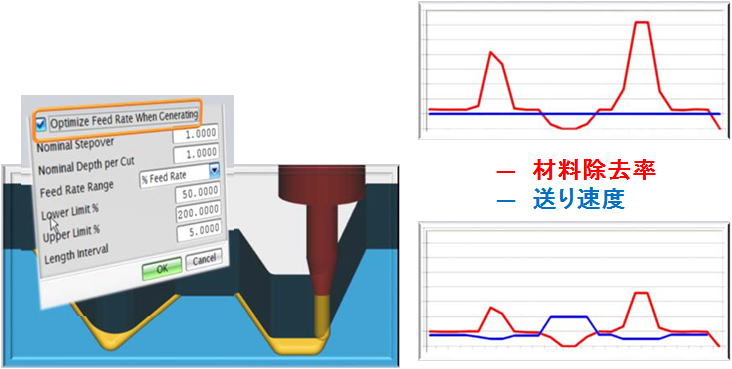

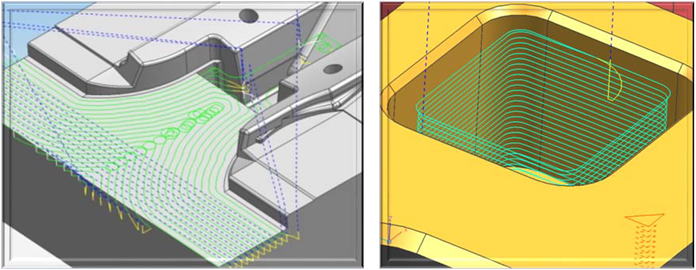

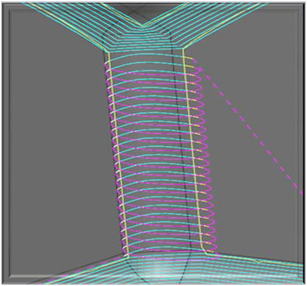

送り速度最適化

工具パスの材料除去量を解析して、材料除去率を均一化する為の送り速度補正、隣接パスと一致する動作を提供することで、仕上げ面の品質向上と加工効率UP、工具寿命の向上

▷ページトップへ

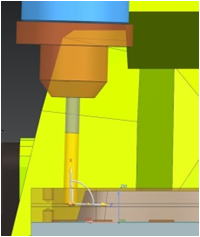

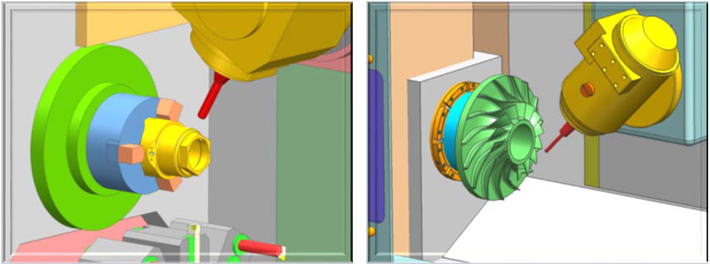

ツールパスシミュレーション

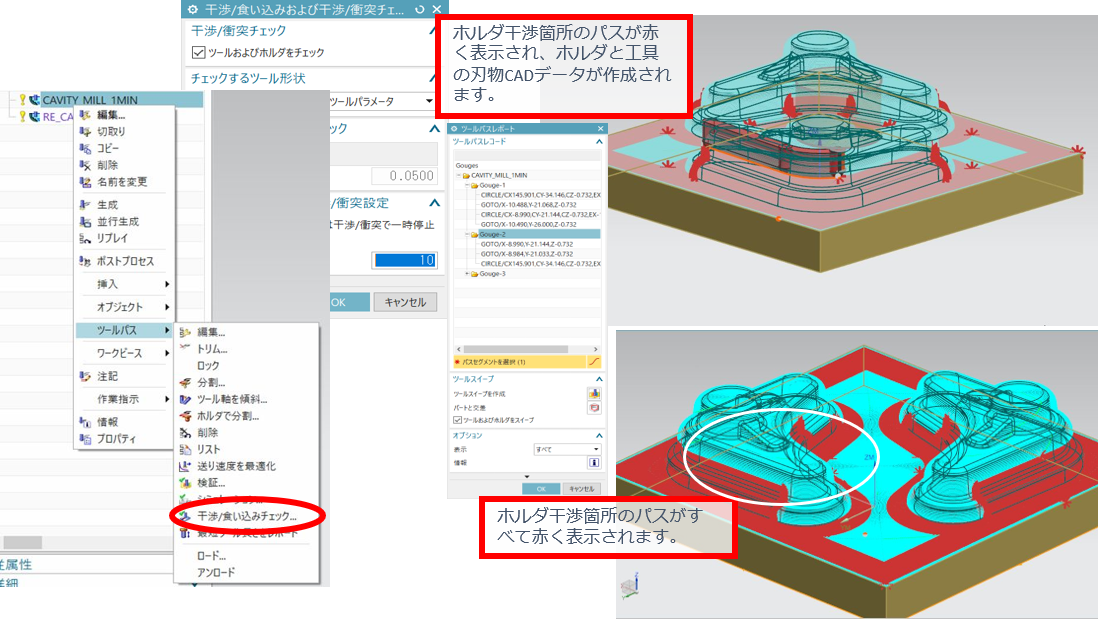

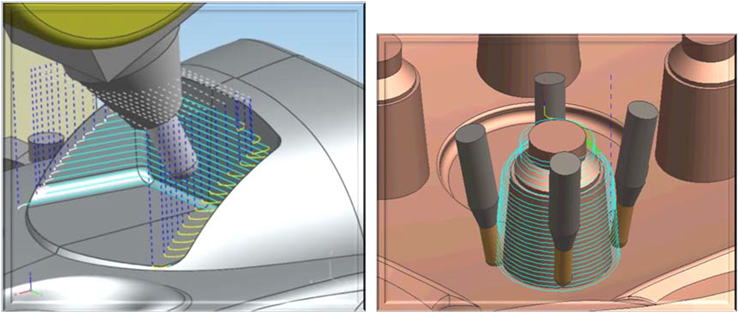

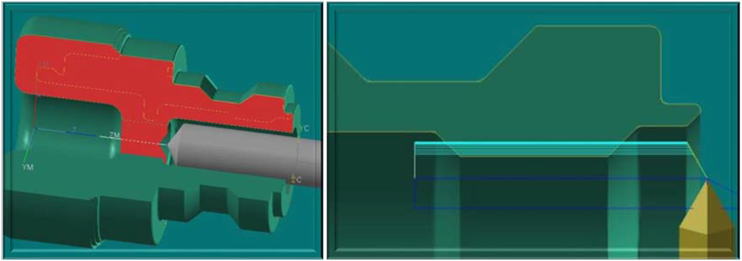

【干渉機能】

ツール、ツールホルダ、または工作機械アセンブリの任意の非切削部分が、

設計パート、IPW、またはチェックジオメトリと干渉した場合、干渉した部分が赤く表示されます。

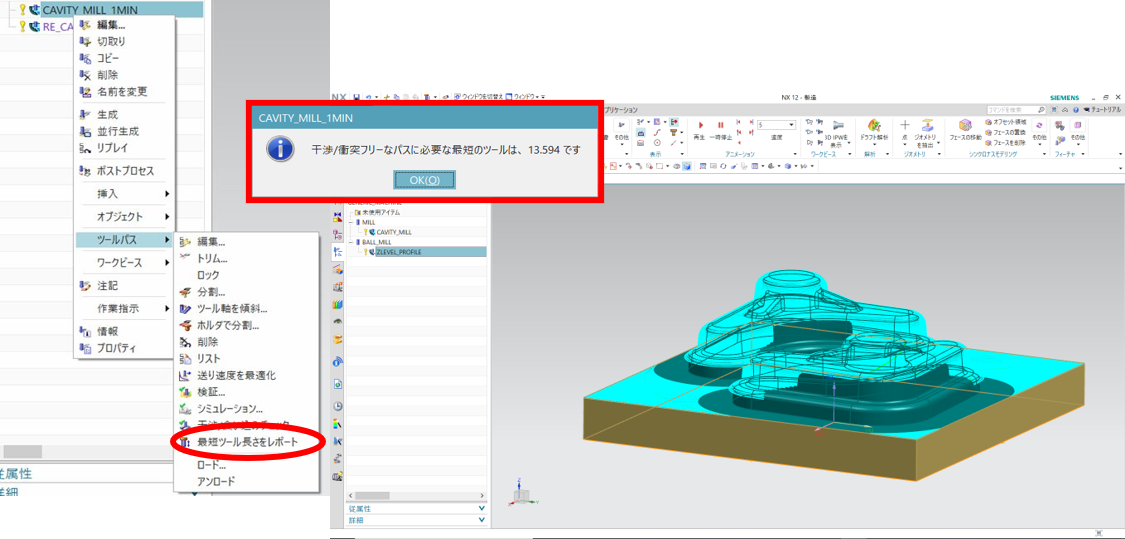

【最短ツール長レポート】

ツールホルダーが干渉・衝突せずに必要なオペレーションで使用可能なツールの最小長さを計算します。

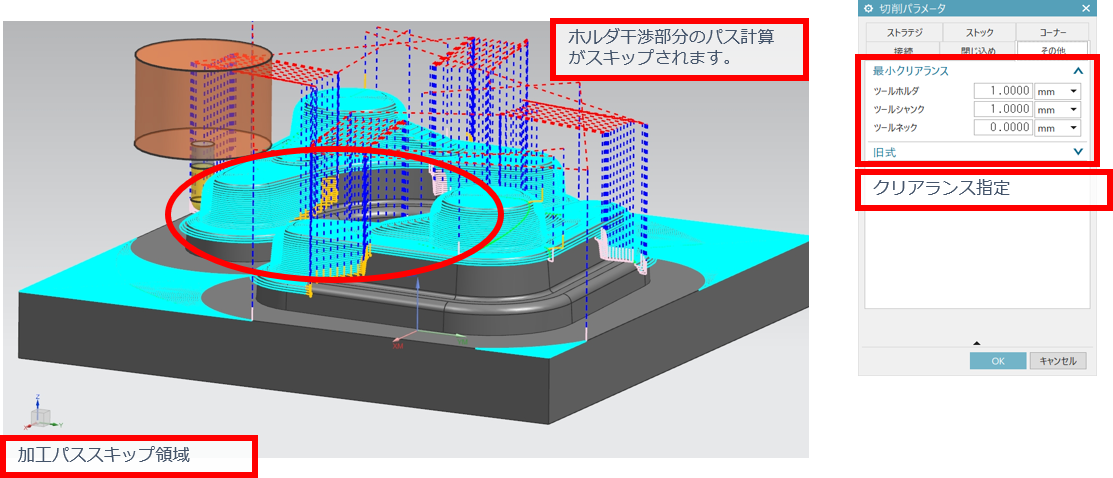

【ホルダ干渉を考慮した加工パス生成】

干渉部を除いた加工パスを生成します。(干渉部には加工パスを生成しません。)

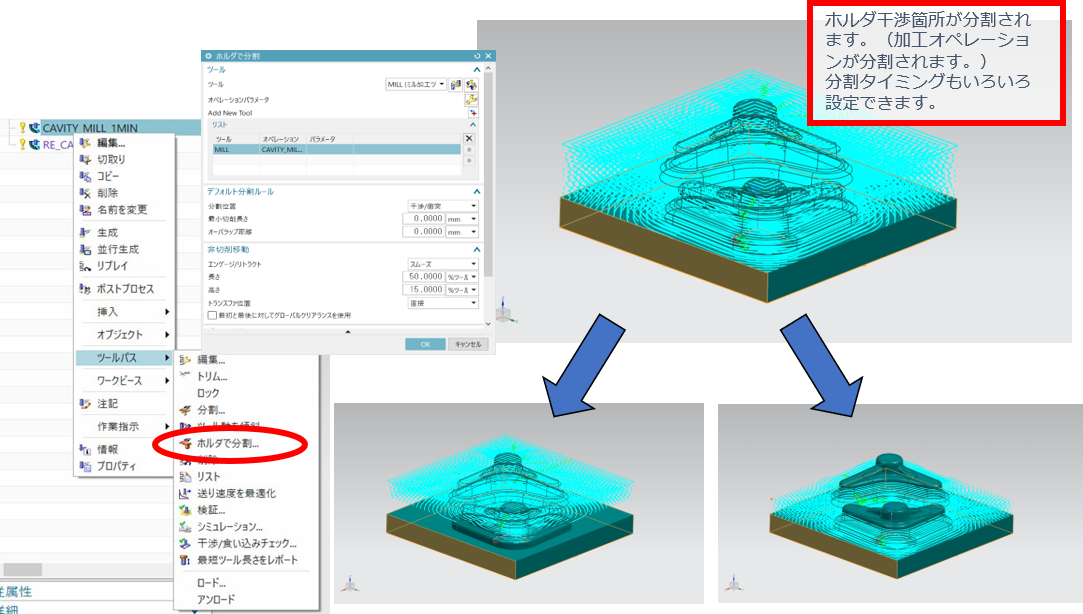

【ホルダで分割】

ツールパスを分割し、干渉・衝突を回避して切削領域全体を加工します。

▷ページトップへ

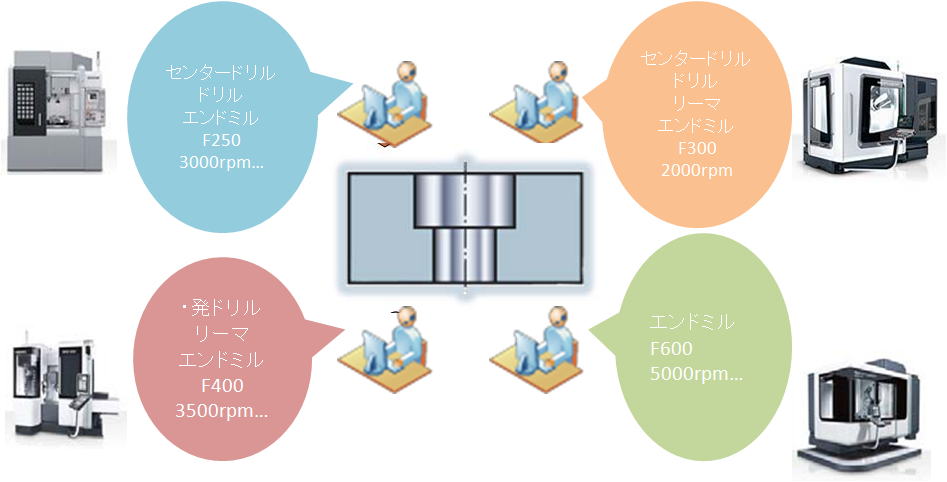

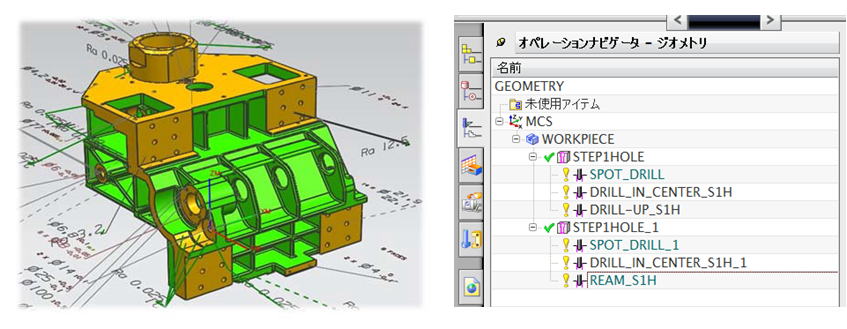

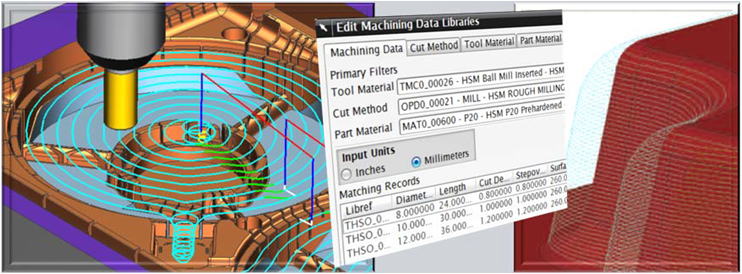

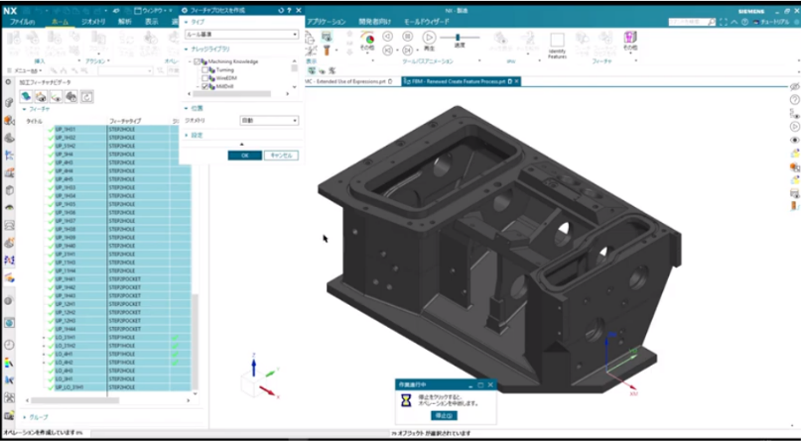

フィーチャベースドマシニング(パス生成の自動化)

加工フィーチャのを自動動認識(ポケット、溝、穴、その他)し、ライブラリに登録されたオペレーションから最適な

加工プロセスを割り当て、加工プロセスをコントロールします。またMKE(加工ナレッジエディター)を用いて新たな加工

ルールを登録し、モールド& ダイの型構造部、および産業機械部品(多くの穴、ポケット、溝)加工の自動化を支援します。

<メリット>

プロセスの⾃動化

NCプログラム作成時間を大幅に短縮

生産性が5倍~10倍にになった事例もあります。

プロセスの品質向上

単純で繰り返しの多いプログラミングを自動化し、

ミスやミス発生の確認する手間を削減

定型業務外の作業に時間を割くことができるようになります

プロセスの標準化

誰もが標準の加工プロセスを利用できる

切削工具・加工条件を標準化

▷ページトップへ

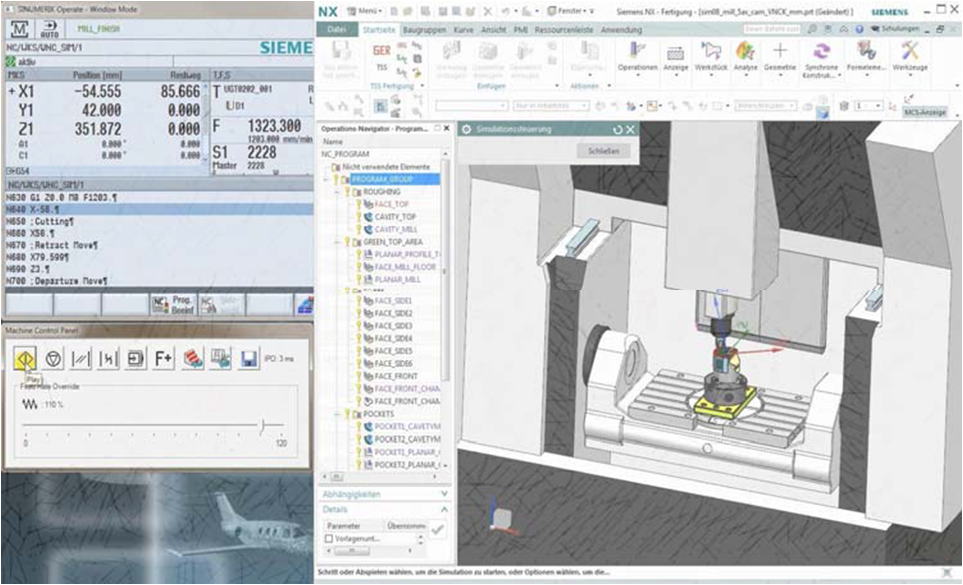

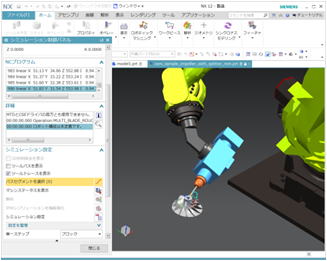

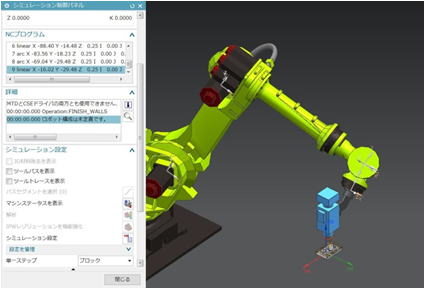

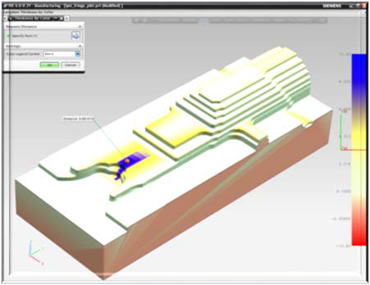

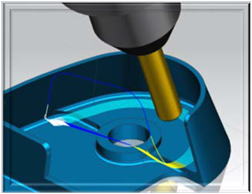

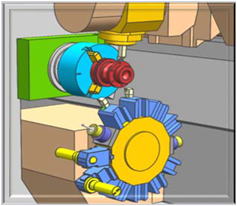

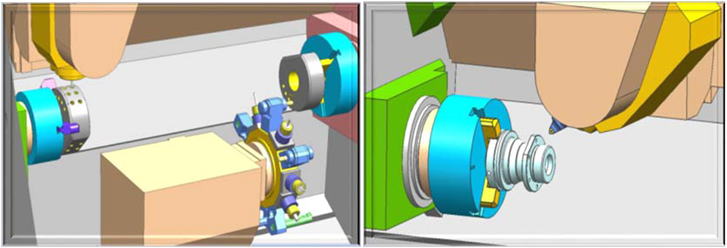

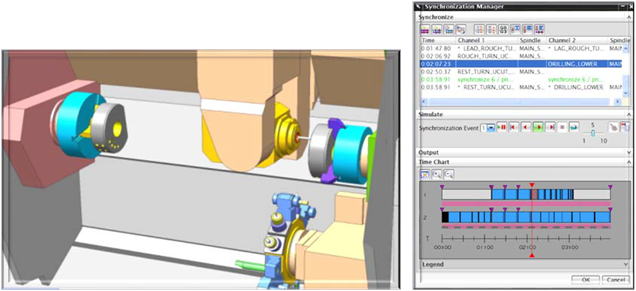

マシンツールシミュレーション

NXと完全に統合されたシミュレーション機能です。コストがかかるドライランやテストカットの工数を削減、CLとGコードの双方での駆動をサポート、ツールパスをベースとした検証・シミュレーション機能によって、早期段階で問題の抽出、

Gコードベースの正確なシミュレーション、SINUMERIK(CNC)のバーチャルNCカーネル(VNCK)により、工作機械の動作と時間を実機と同レベルで正確にシミュレートします。

▷ページトップへ

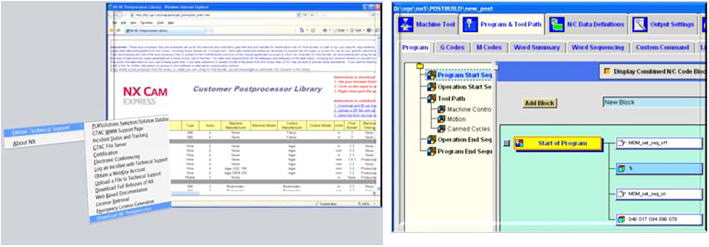

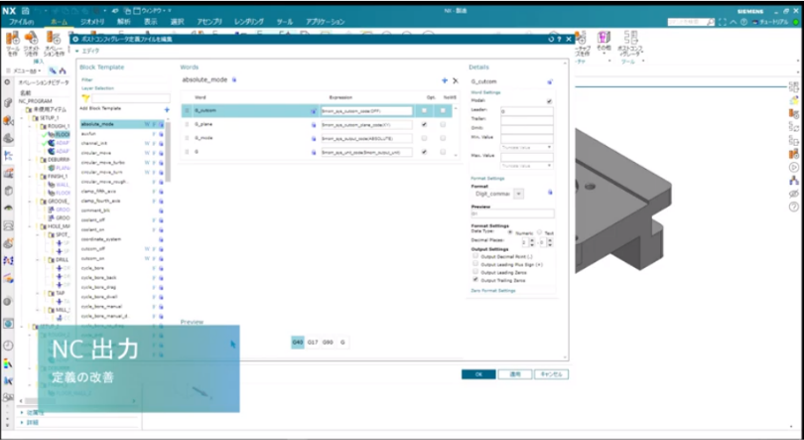

NXポスト(ポストビルダ)

ポストのカストマイズは、グラフィカルなユーザーインターフェースによる、ポストプロセッサの作成・カスタマイズを

サポート、チューニング作業を簡単にすばやく(ドラッグ&ドロップでポストチューニング)・作成・編集できます。

スクリプト言語の知識が無くても作成できます。

CAMポストの実績はこちら

▷ページトップへ

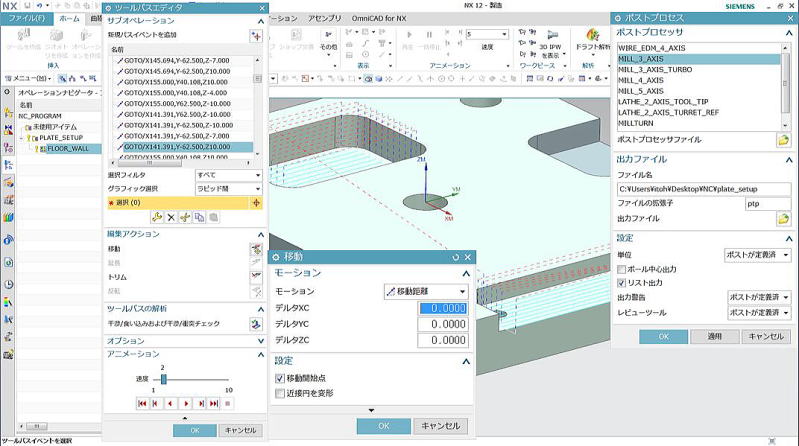

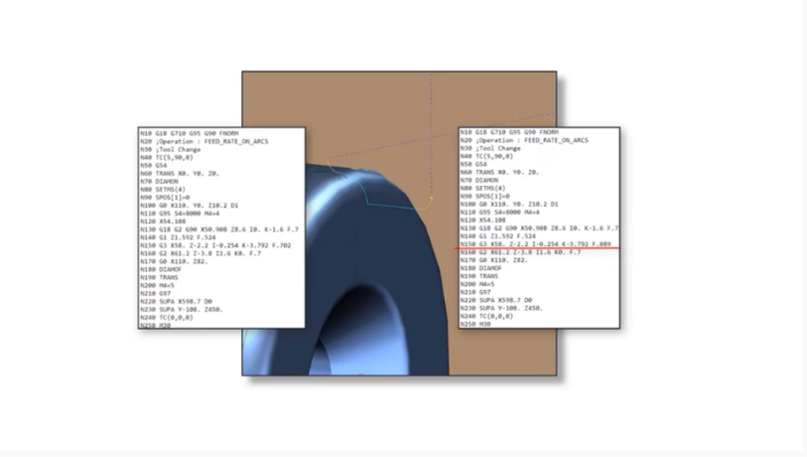

NCデータの再利用

【2.5軸NC編集イメージ】

【5軸NC編集イメージ】

既存のNCデータをシーメンスCAM内に取り込み、GUIを使ってピポットを編集、追加、パスのブラッシュアップを行い、

NCデータに出力します。別加工機へのNCデータ移植や、旋盤とミーリングのNCデータを編集してからマージすることで、

複合機を活用した工程集約に活用できるNCデータを作成できます。弊社ではIMSポストを活用した既存NCデータの活用を

推奨しています。

▷ページトップへ

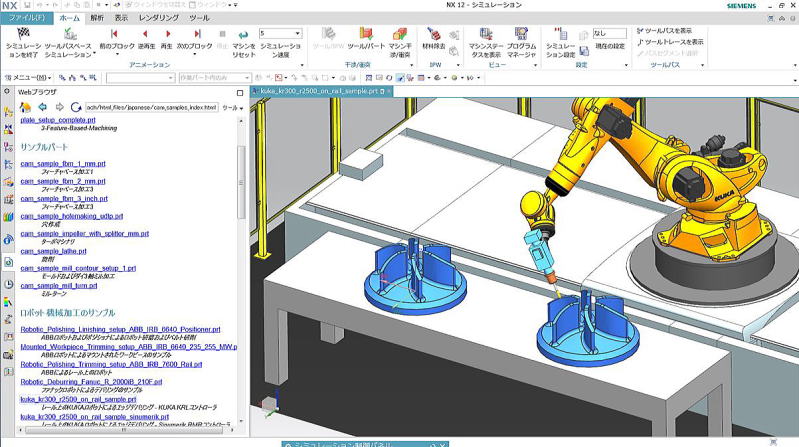

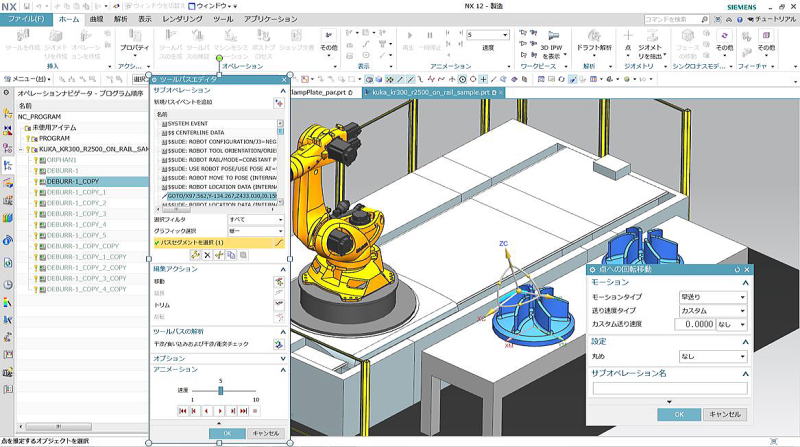

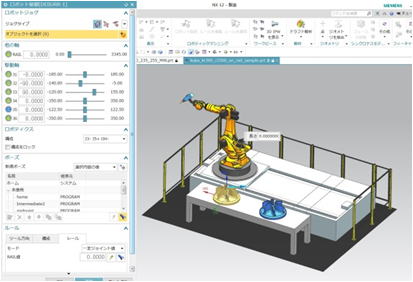

シーメンス(NX)CAM Robotics

NXCAMで作成した軌跡を、Robotics(インバースキネマティクス)でハンドリグできるNCデータ、ロボット言語に変換

することができます。事前にシミュレーションにて動作確認、特異点回避最適化など動作を確認しながら軌跡編集できます。

ロボット言語、NCデータへの変換、ポスト作成は、シーメンスCAMポストビルダーで行います。

▷ページトップへ

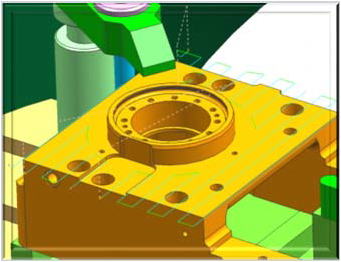

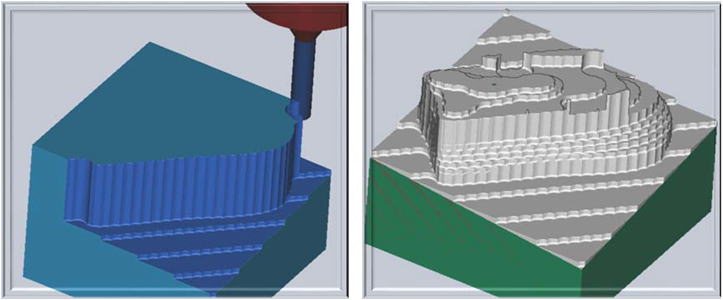

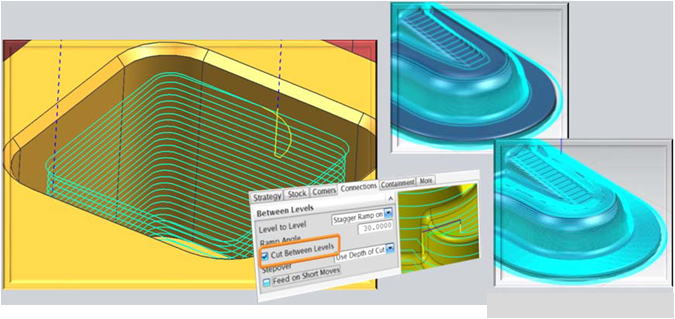

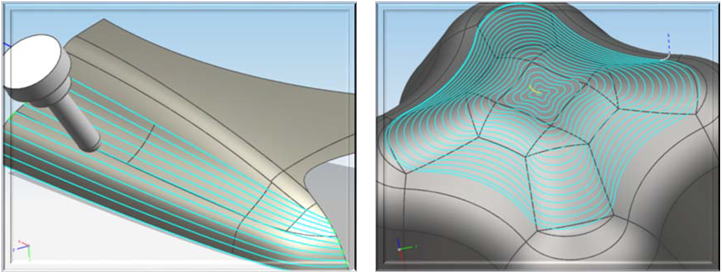

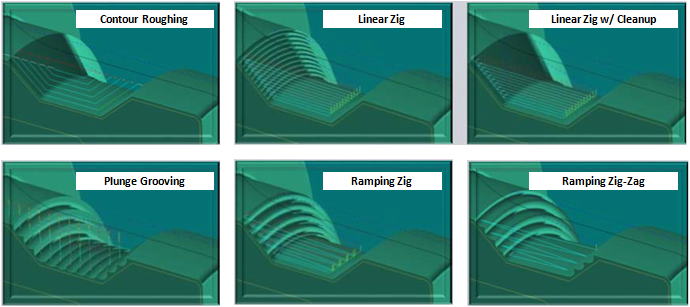

豊富な加工サイクル

2.5D Milling フェースミリング加工 穴あけ加工

2.5D Milling 粗取り加工、削り残し加工、突き加工 高速加工

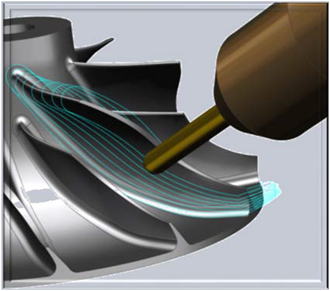

3-Axis Milling 倣い、スキャロップ一定、面沿い

5ーAxis Milling スワーフ、面沿い、Zレベル

Turning MILLTurnng 粗取り、仕上げ、穴あけ各種

▷ページトップへ

NXCAM搭載機能 (2020年12月リリース版)

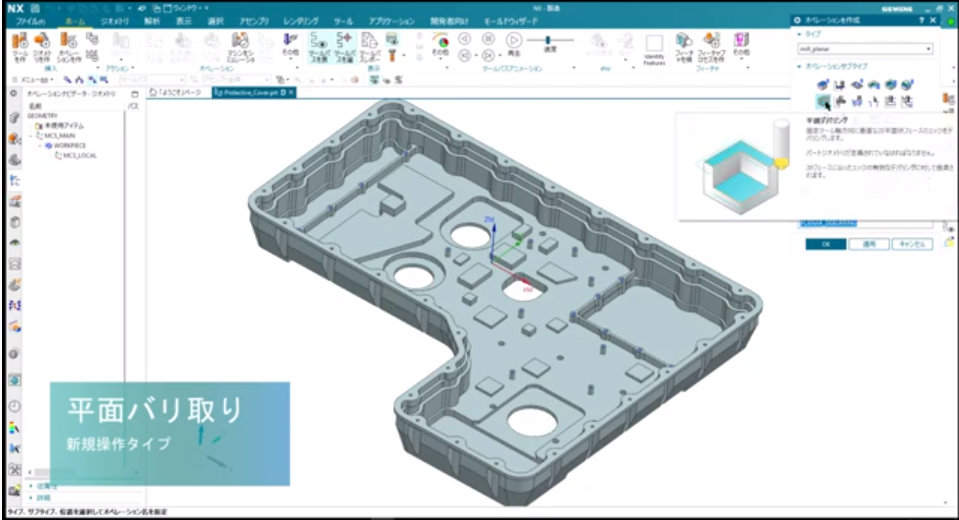

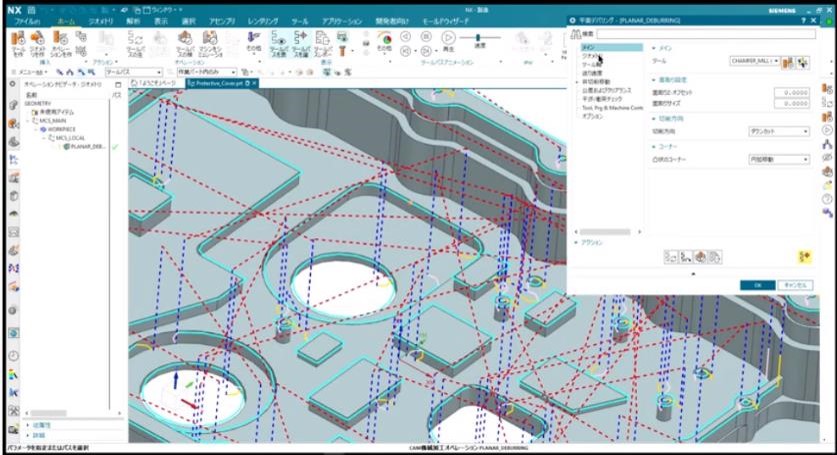

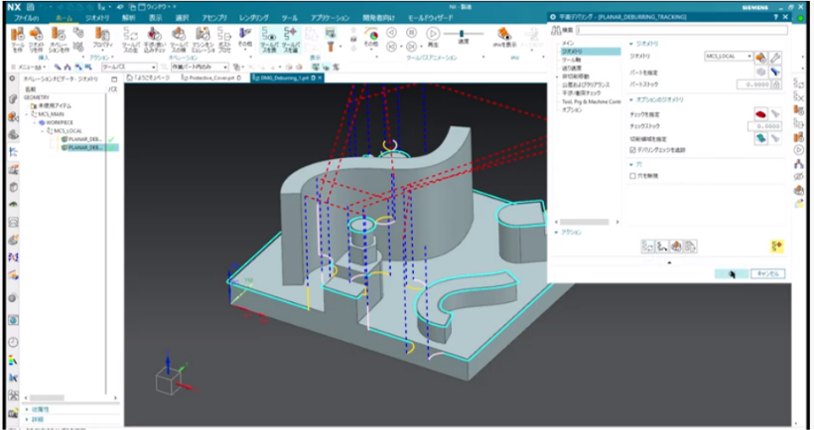

■平面バリ取り

・数秒で完全なワークのバリ取りが完了

・穴加工やフィーチャーベースドマシニングの自動化により、

穴はすでにバリ取りされているので穴を除外してオペレーションを作成できる

・すでにバリ取りを行ったエッジの追跡も可能

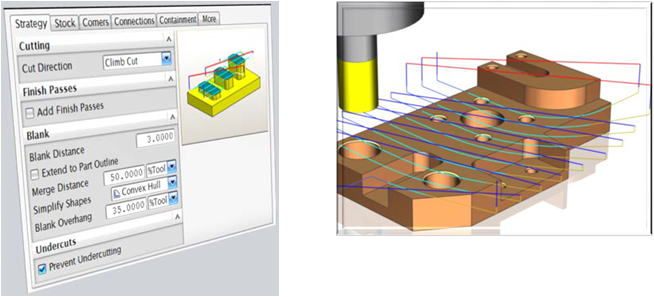

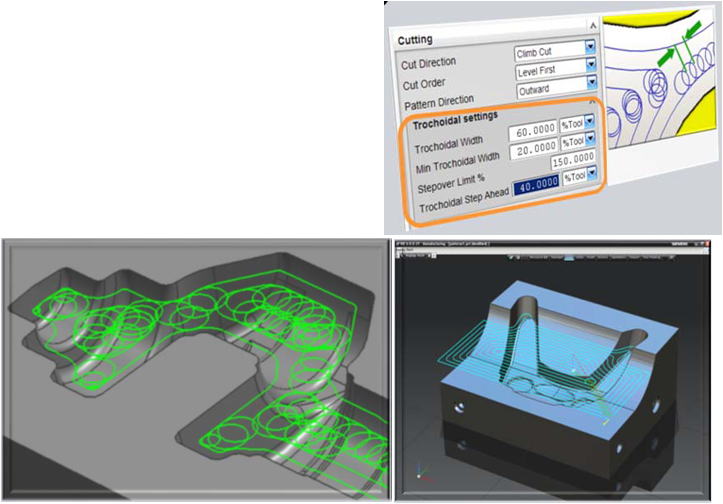

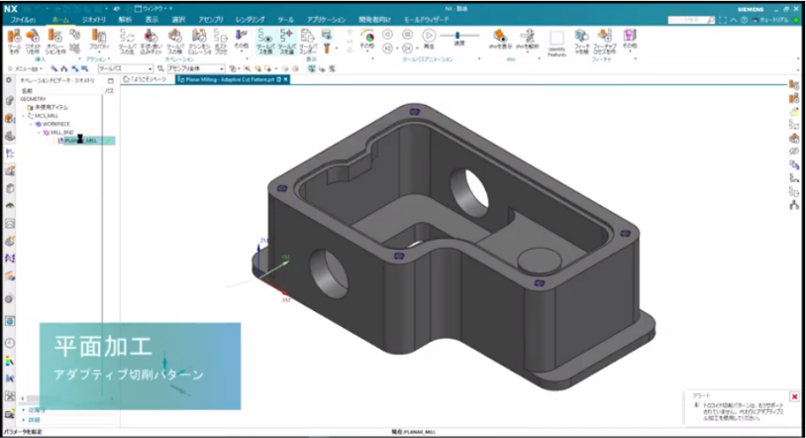

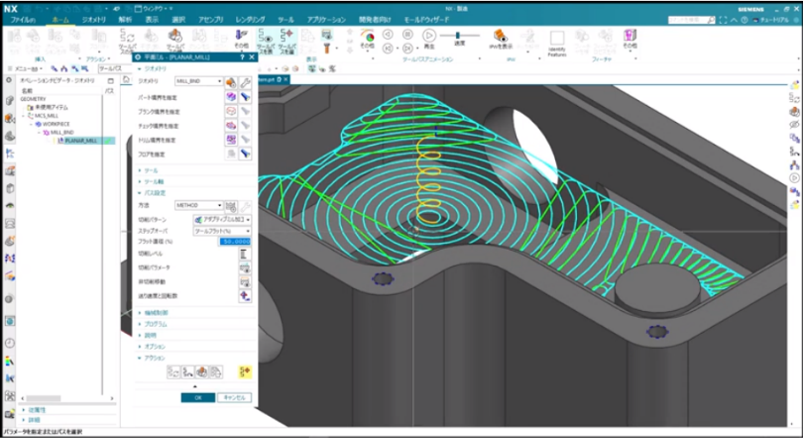

■平面加工 - アダプティブ切削パターン

・平面加工でも使用可能

・アダプティブに簡単に切り替え可能

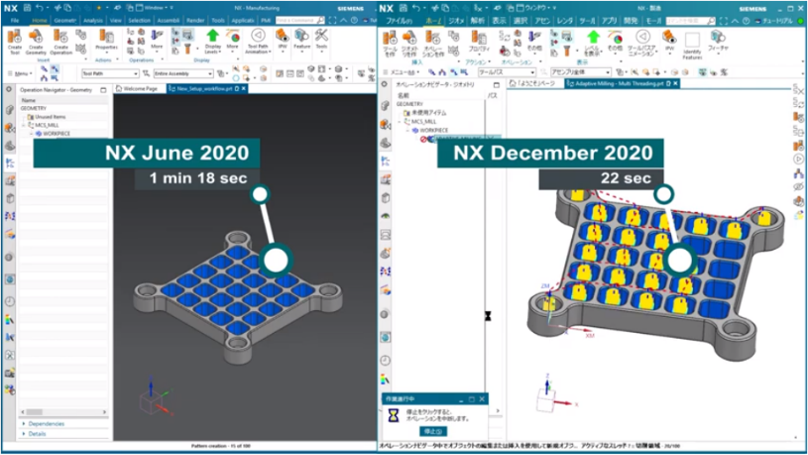

■アダプティブ・ミリング - マルチスレッド処理

・2020年6月バージョン:パスの生成に1分18秒

・2020年12月バージョン:パスの生成に22秒

・マルチスレッドがパス生成時間にどの程度影響するかはパーツの形状によって異なる

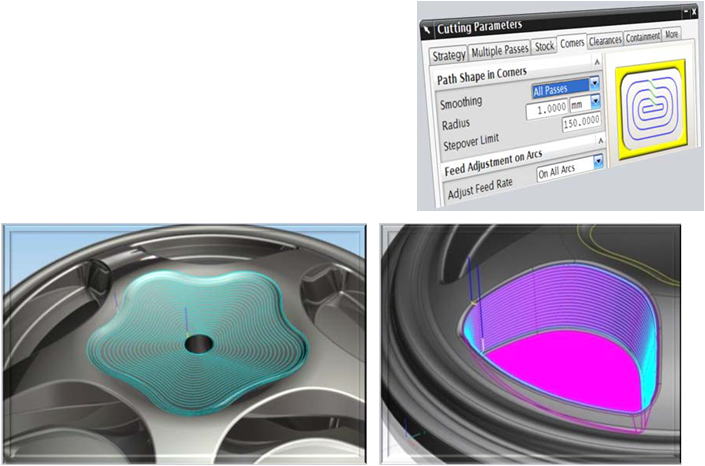

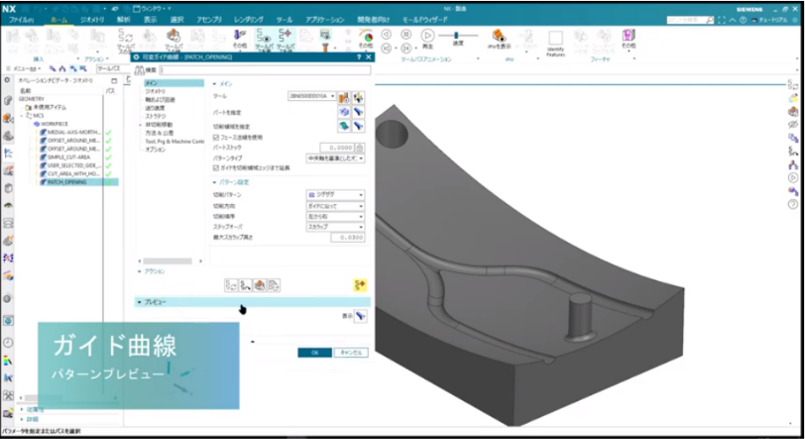

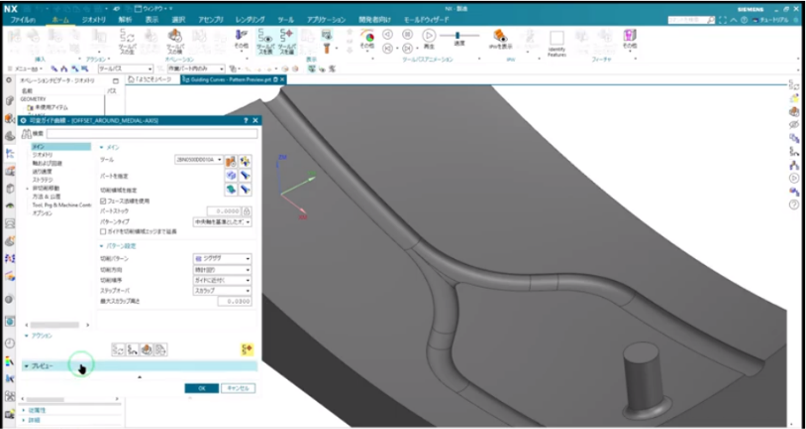

■ガイド曲線 - パターンプレビュー

・ガイド曲線を使って正しいツールパスを生成するには、数回の繰り返しが必要になる場合がある

・求めている結果が得られるように何度もカーソルを動かす必要がある

・パターンプレビューが使用可能(パス生成後にパターンがどの様に見えるのかを確認するため)

・求める結果が得られるかの確認の反復処理が向上

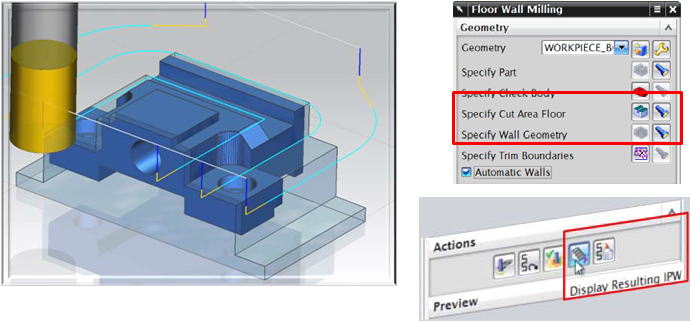

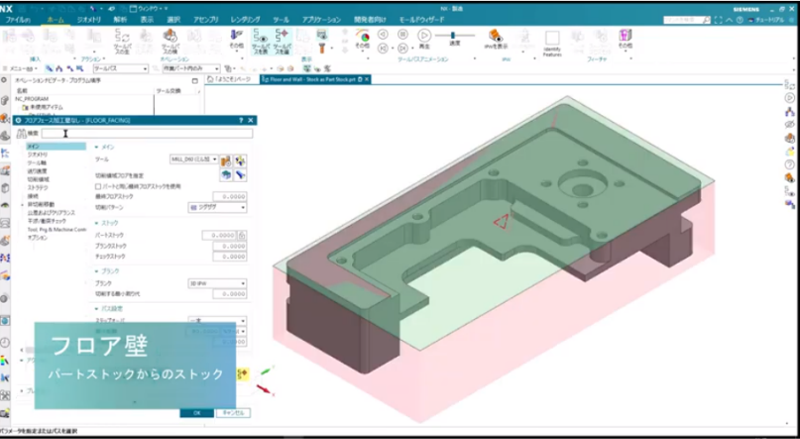

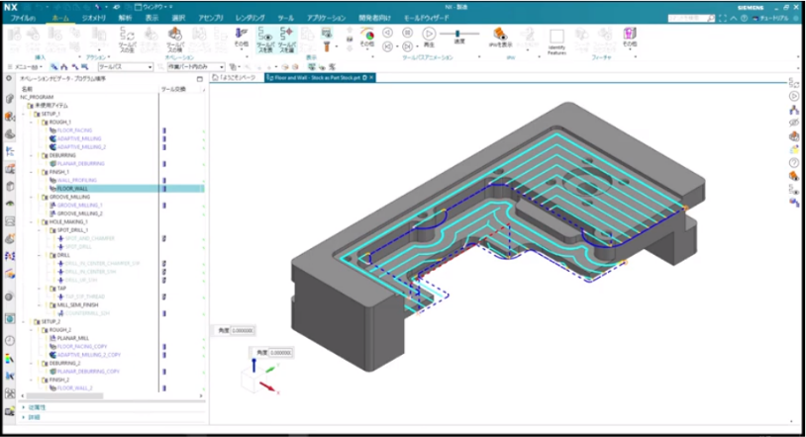

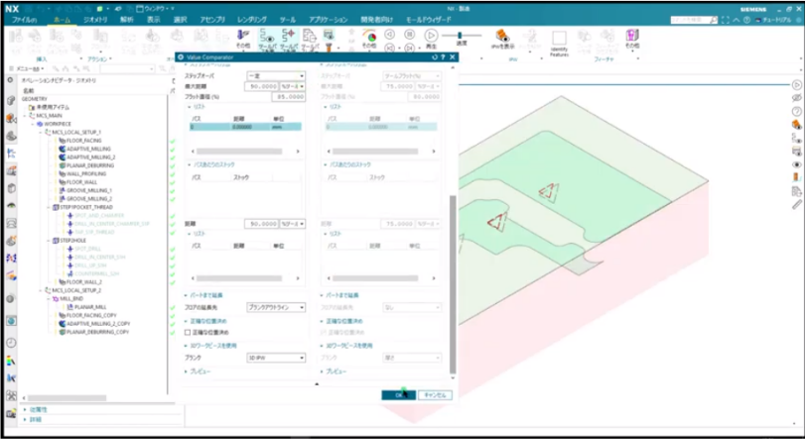

■フロア壁 - パートストックからのストック

・フロアや壁のストックをパートストックと同じ値で設定可能

・フロア、壁のどちらか一方のストック、または両方のストックを、パートストックで定義されている値と同じ値に設定可能

・プログラミングの時間を節約

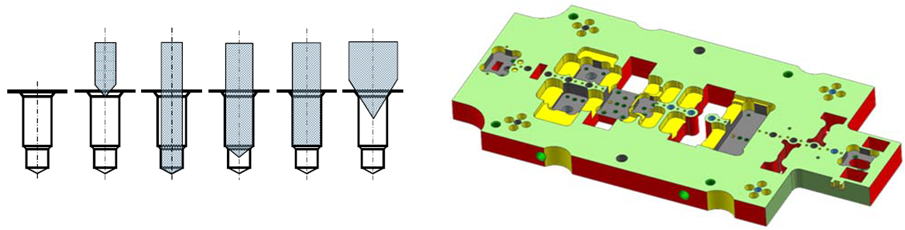

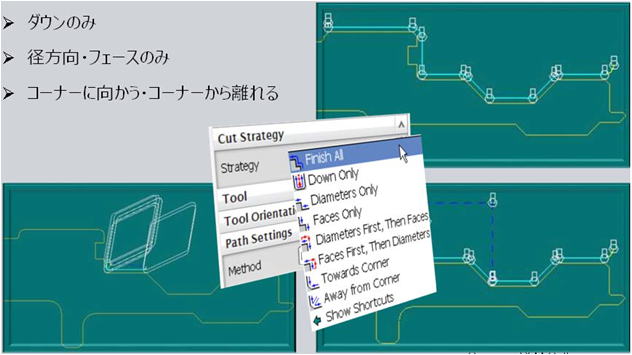

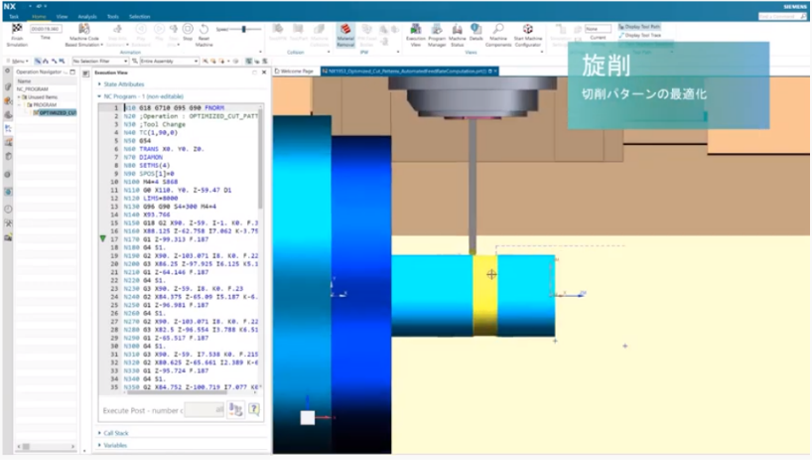

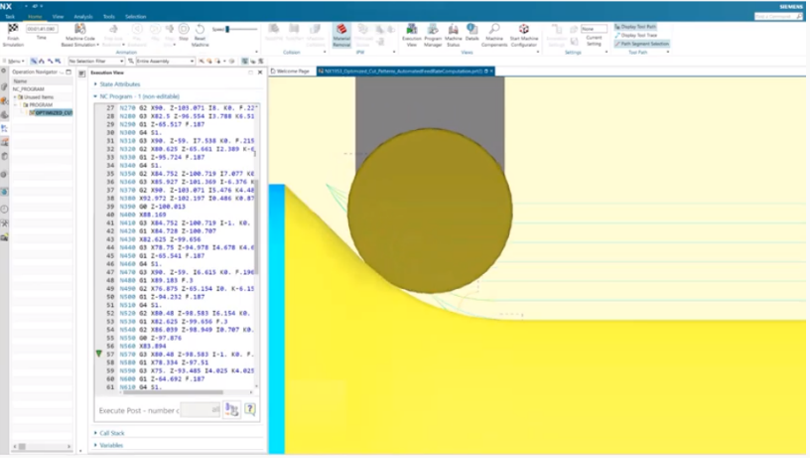

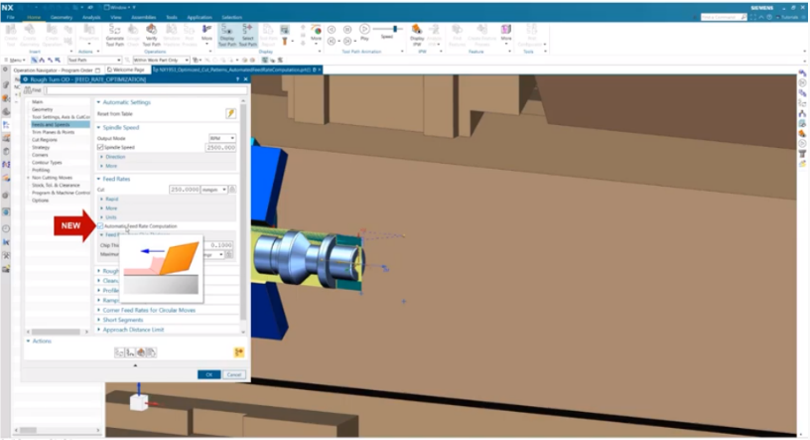

■旋削 - 切削パターンの最適化

・切削パターンに加え、ワークへの安全かつスムーズな移行を担保する最適化された切削パターンが追加

⇒コーナーをどのくらい滑らかにするかを定義できます

・旋削加工の異なるコーナー設定を定義設定可能

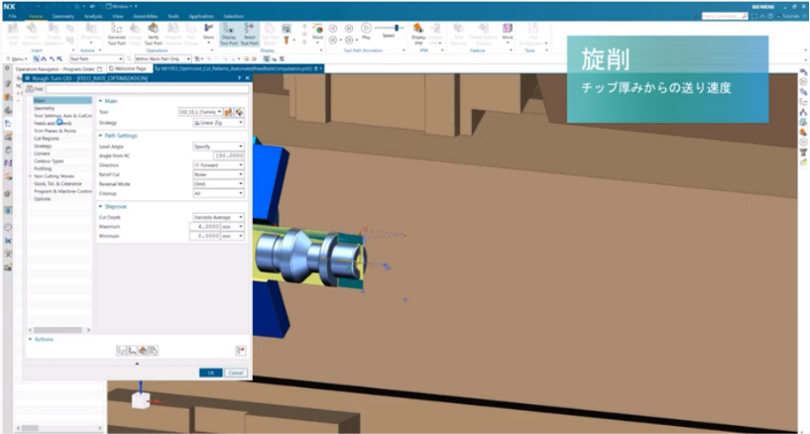

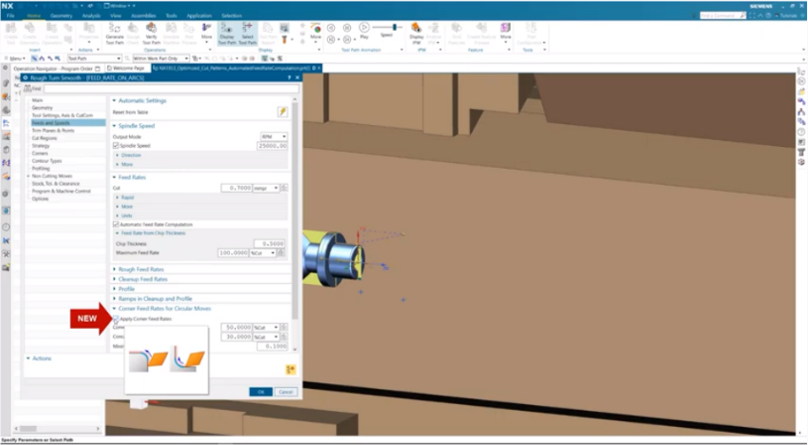

■旋削 - チップ厚みからの送り速度

・旋削加工では、チップの厚みを介して送り速度を調整

・システムはツールパス内のすべてのポイントでチップの厚さを検出し、ユーザーが設定した入力に基づいて送り速度を調整

◎2つの新しいオプションは工具の摩耗を減らし、加工時間を大幅に改善

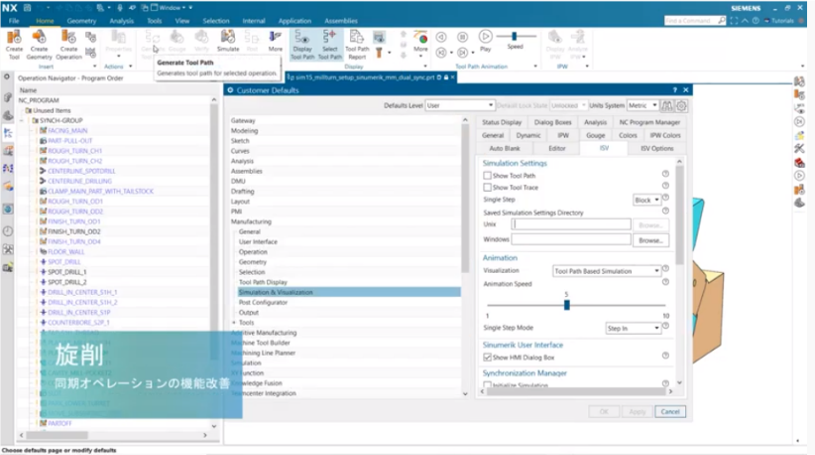

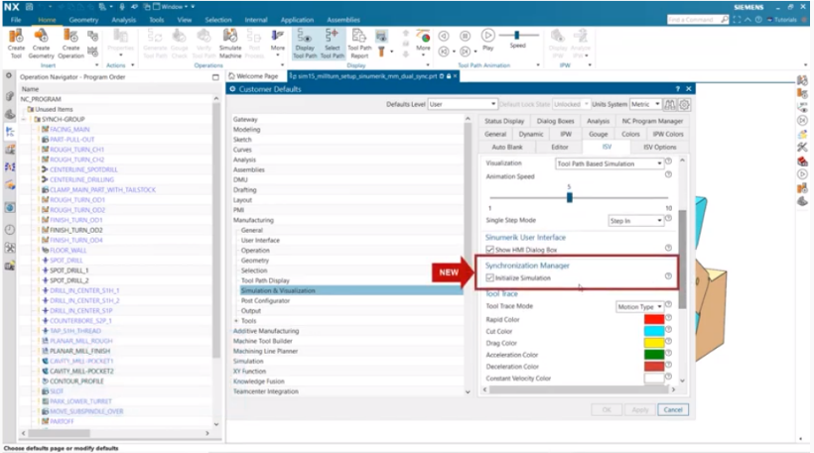

■旋削 - 同期オペレーションの機能改善

・時間計算処理をスキップすることで動機マネージャへの入力を拘束

・動機マネージャへ入る必要なくマルチチャネル期のポスト処理にアクセス

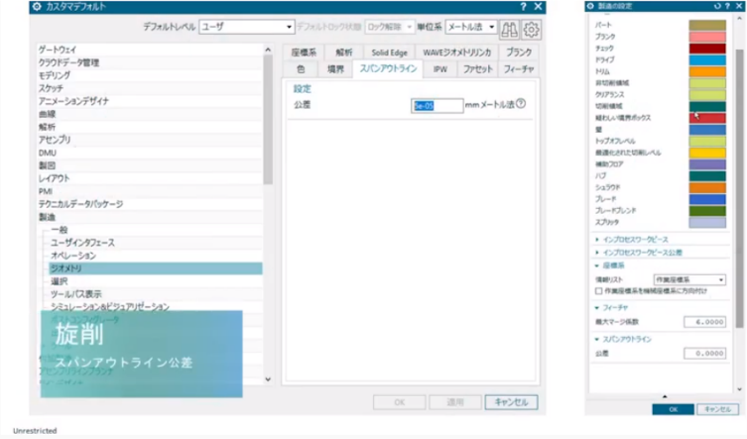

■旋削 - スパンアウトライン公差

・旋削部品の部品サイズによってはスパンアウトライン公差を変更する必要があります。

・カスタマデフォルトで設定が可能

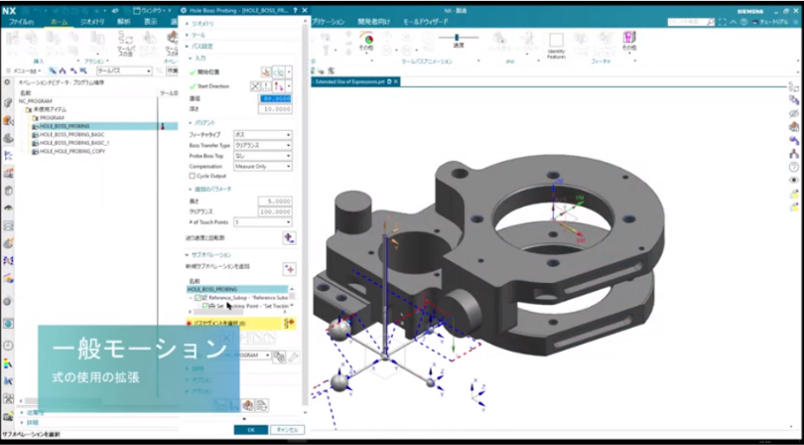

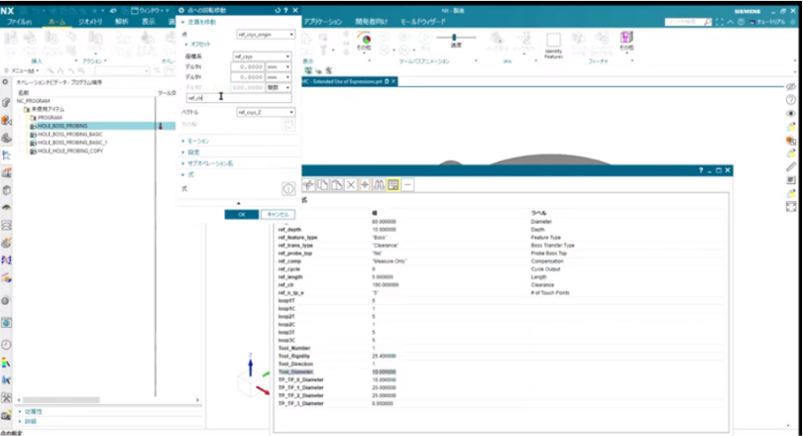

■一般モーション - 式の使用の拡張

・式の中で工具系を使用可能

⇒一般モーション内での式の使用範囲が広がりプログラミングワークフローが拘束化されます

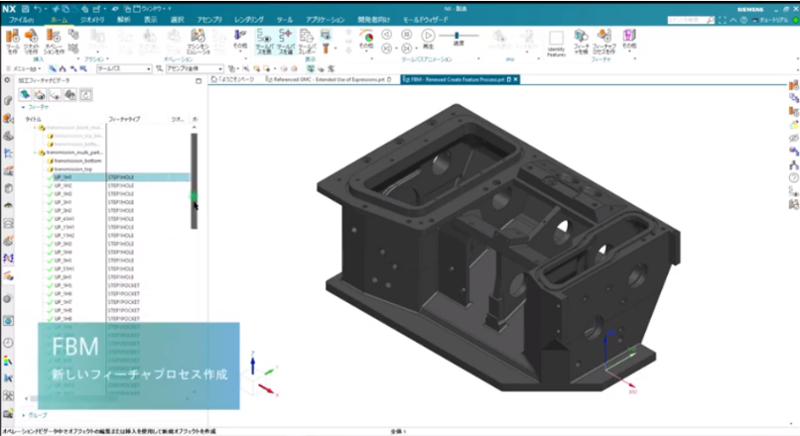

■FBM - 新しいフィーチャプロセス作成

・新しいフィーチャー作成プロセスメカニズムが搭載

⇒フィーチャープロセスの作成が非常に早くなり、オペレーションをより早く作成できる

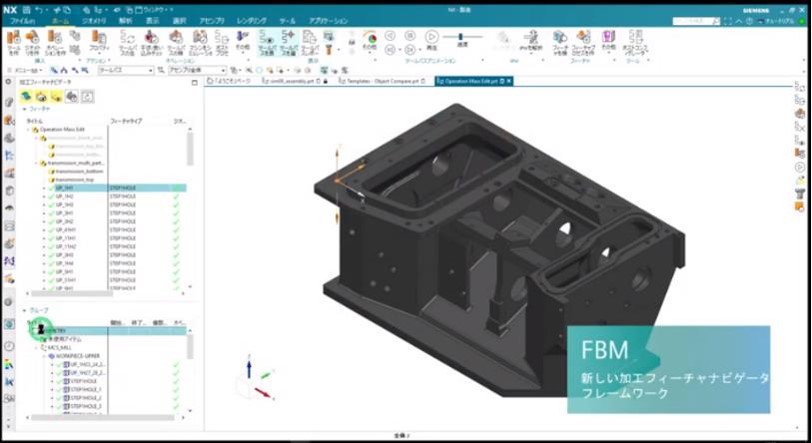

■FBM - 新しい加工フィーチャナビゲータフレームワーク

・作成されたフィーチャーグループをすべて表示させ、それらに含まれるフィーチャーを確認可能

・加工エリアや座標系の表示の有無を可能

・表示列の設定も可能

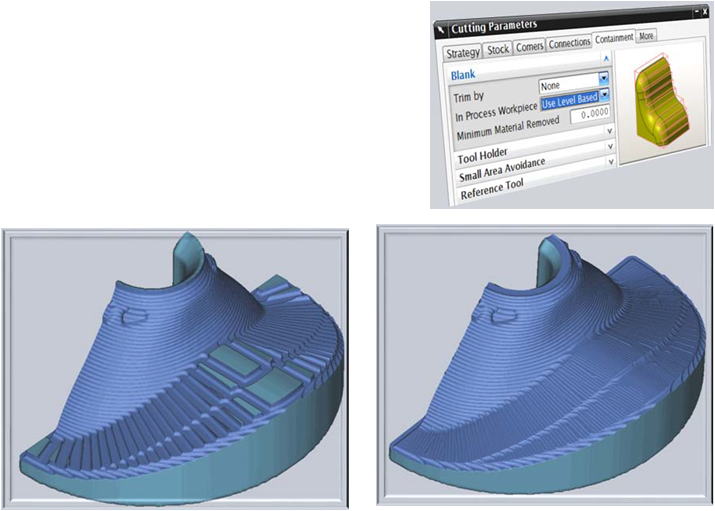

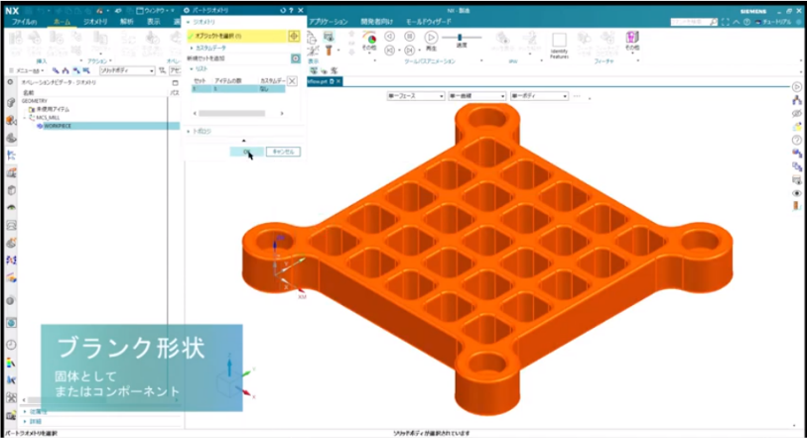

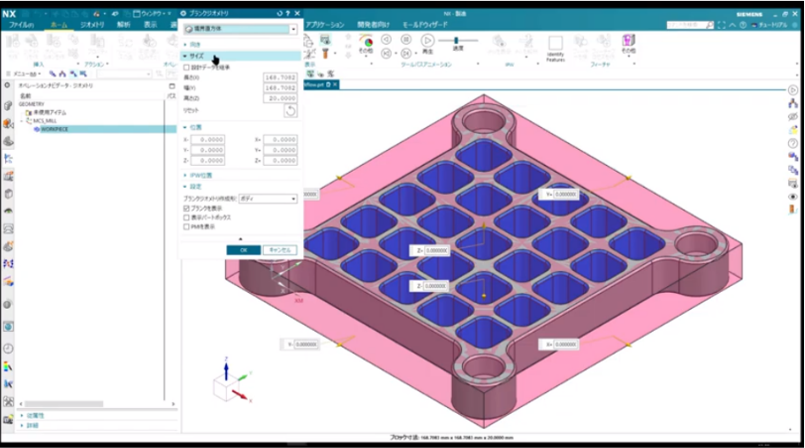

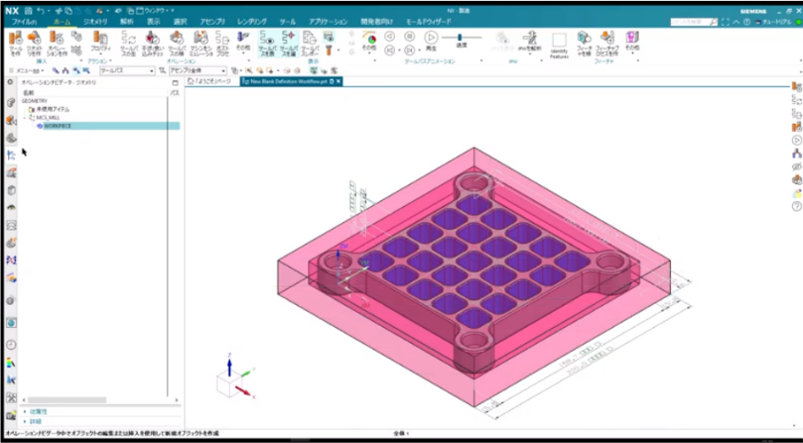

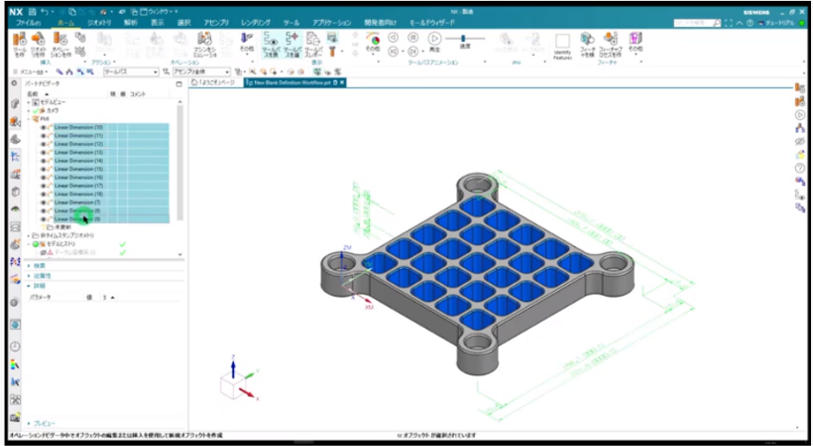

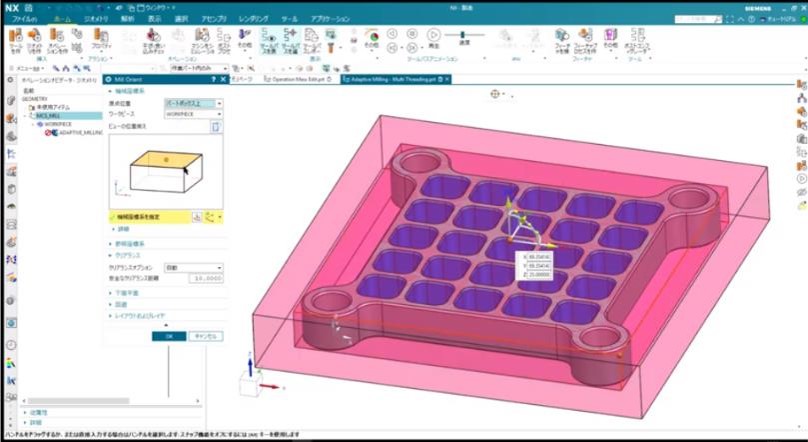

■新しいブランク形状の定義ワークフロー

・ブロックやシリンダーの作成はソリットボディーまたはアセンブリコンポーネントどちらでも可能

・PMIはブロックと一緒に自動的に作成されるのでパートボックスからブランクまでの距離がすぐにわかり、

パーツとブロックのサイズもすぐにわかります

⇒パートナビゲーターでこれらを表示したり強調表示したりすることも可能

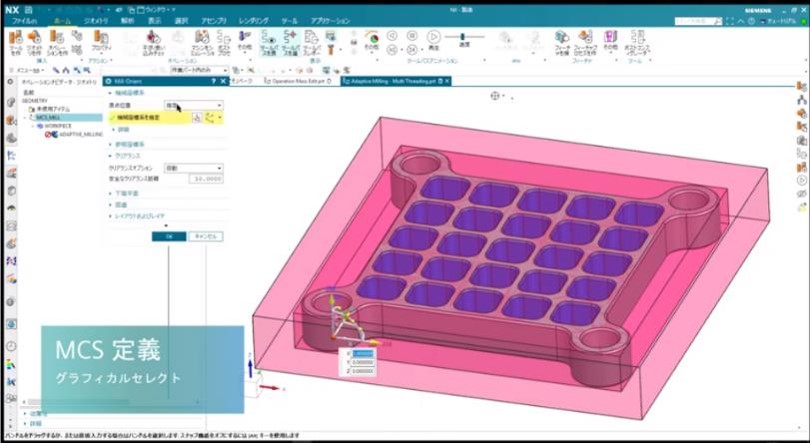

■グラフィカルな機械座標系の定義

・直感的な機械座標系の定義が可能

・任意の点をクリックし機械座標系の原点を指定

・コーナーを選択したりパーツの中央を選択したり、ユーザーの任意の場所を、

グラフィカルなインターフェイスで選択することが可能

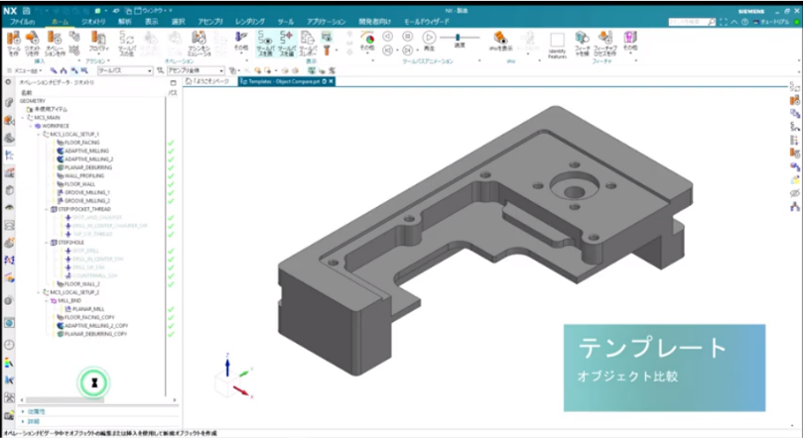

■テンプレート - オブジェクト比較

・カスタマイズテンプレートの更新に役立ちます

・比較したい2つを選択すると、差分のみが表示され、それらを調整することが可能

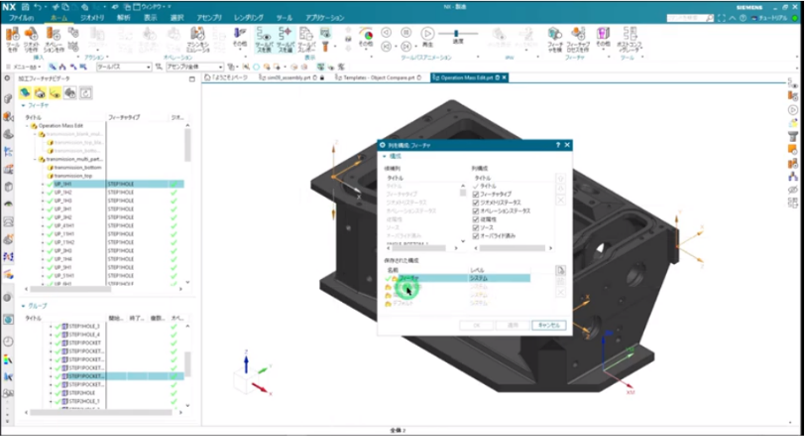

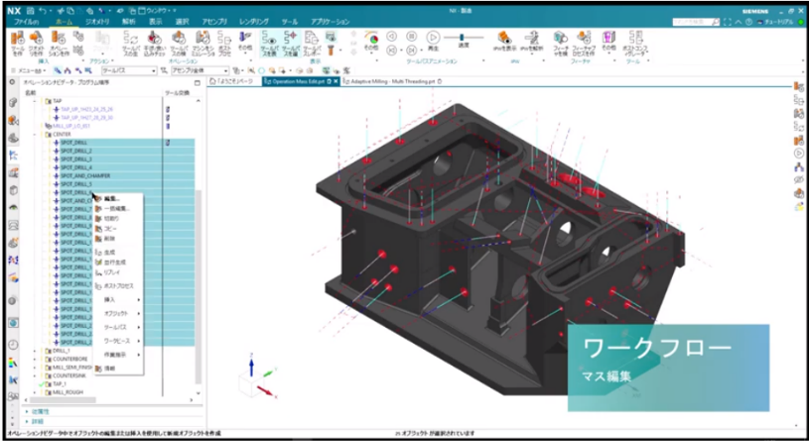

■オペレーションの一括編集

・スポットドリルのオペレーションのZ方向のオフセットの変更や、穴あけ加工を変更しカットパターンを変更可能

⇒1回で複数のオペレーションを変更可能

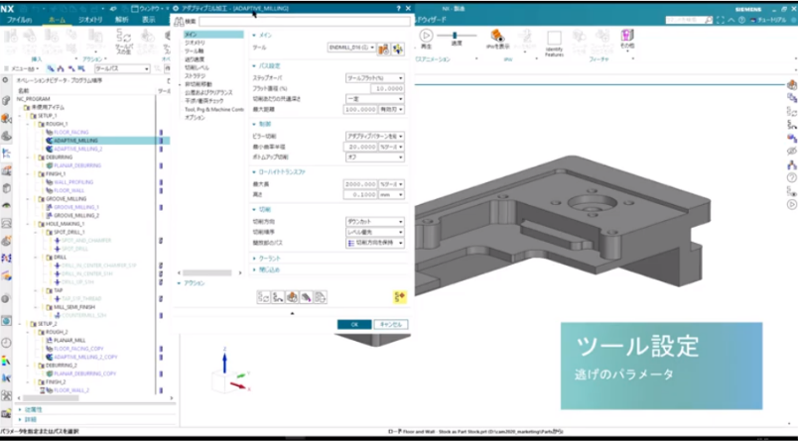

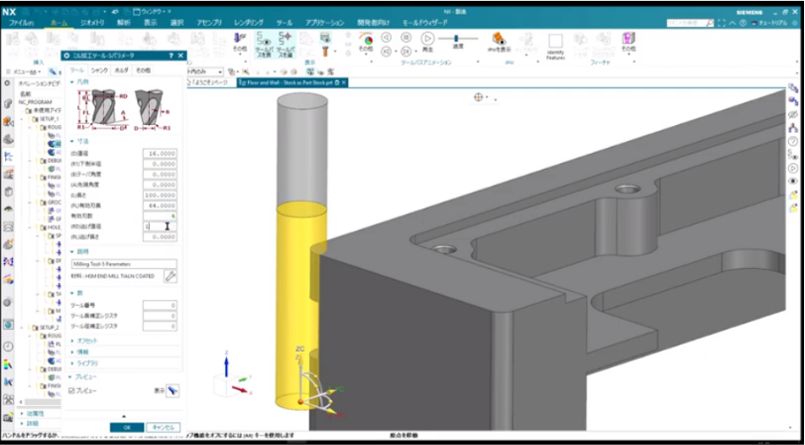

■ツール設定 - 逃げのパラメータ

・工具やボールミルを定義することが可能

・ツールの逃げを定義することができ、ツールに反映されます

⇒より正確なツールの定義が可能となり、シュミレーションでの確認も可能になります

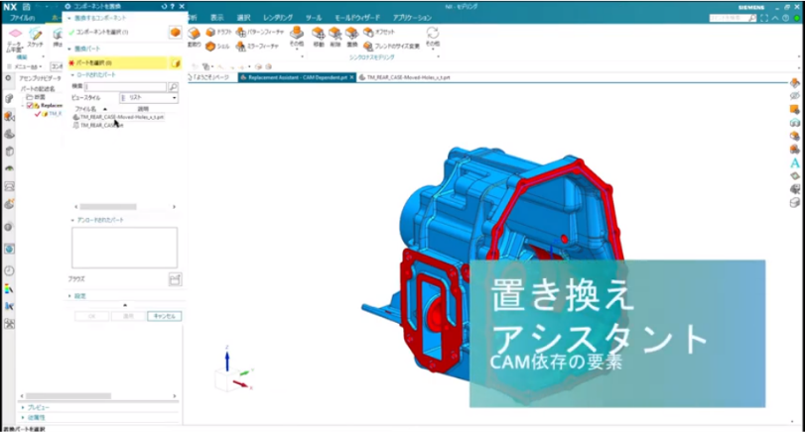

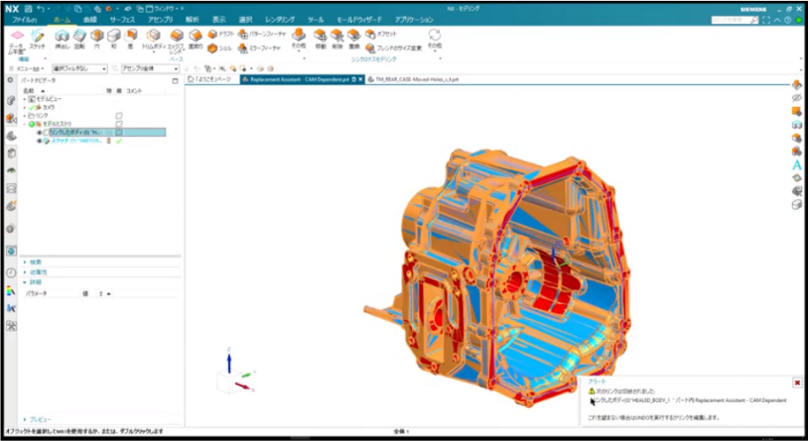

■置き換えアシスタント - CAM依存の要素

・CAM依存のジオメトリのみを検索できます

⇒1つずつチェックし受け入れ or 一括で受け入れ選択可能

・関連性を保持したままパートを入れ替えることが可能

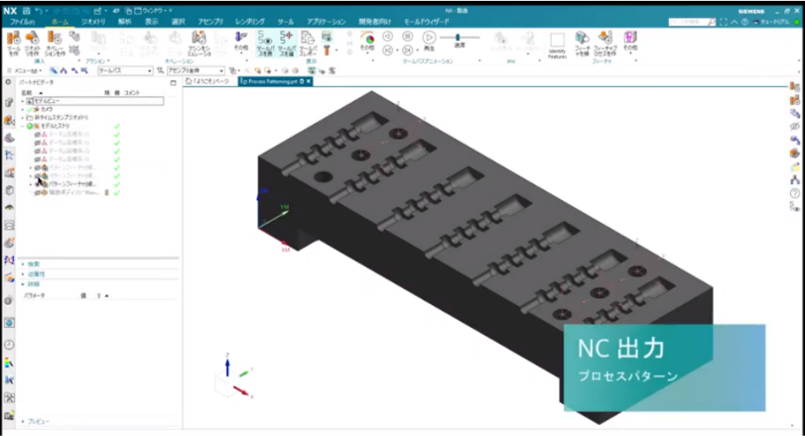

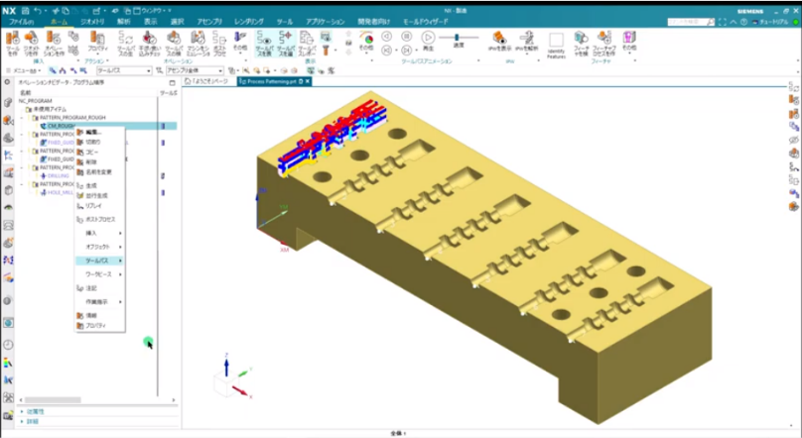

■プロセスパターン

・設計側のCADパターンを使用してプログラムグループで使用することが可能

⇒通常のパターンの動きよりもずっと早い方法でパターンを表示し、それをもとにパスを作成します

これを使ってシュミレーションしたりポスト処理で使ったりすることも出来ます

このことによりフィーチャーのパターン化のスピードを向上します

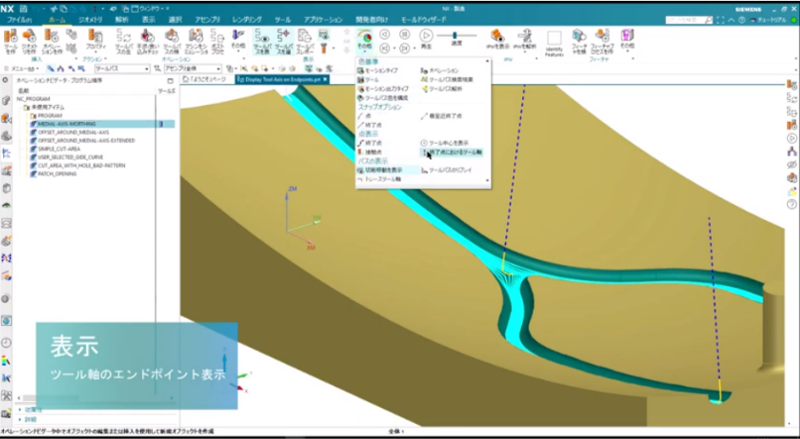

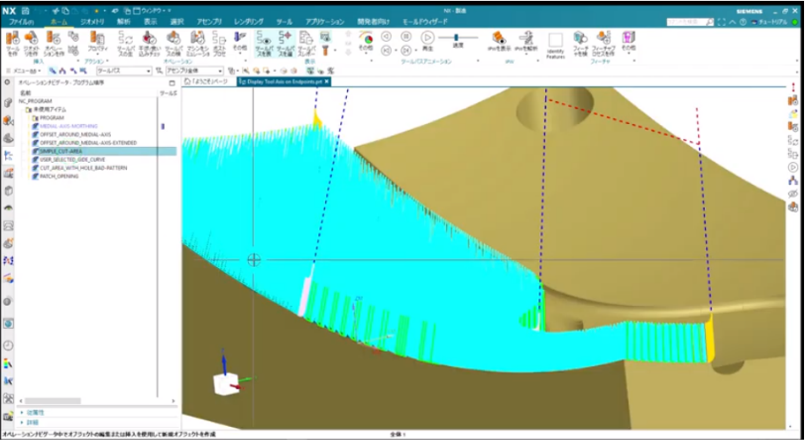

■ツール軸のエンドポイント表示

・エンドポイントにツール軸の方向を表示可能

・各エンドポイントでツール軸の方向を確認可能

・ツール軸を表示する線の長さは設定やカスタマーデフォルトで定義することが可能

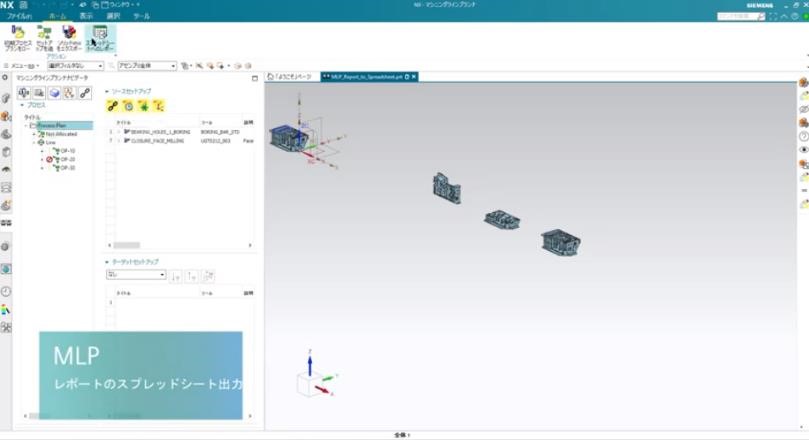

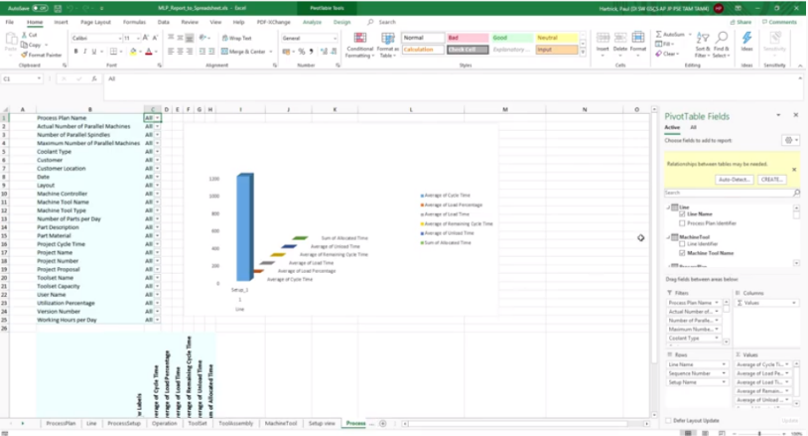

■MLP - レポートのスプレッドシート出力

・NX独自の強力なマシニングラインプランナーMLPアプリケーションで、 スプレッドシートへのレポートを作成できます

(使用されているオペレーション、加工時間、仕様されている工具など様々なものが表示されます)

⇒調整可能で、スプレッドシートでは好きなように定義することが可能

これらを活用してもらうことで、自動車製造ラインを定義するのに役立ちます

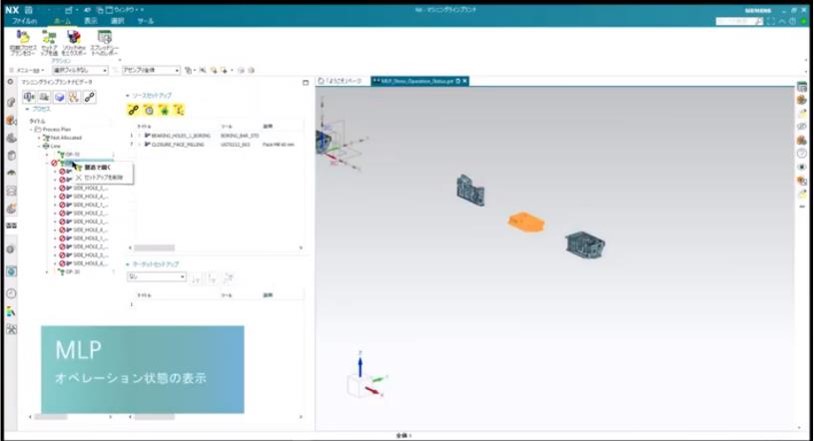

■MLP - オペレーション状態の表示

・オペレーション状態を表示可能

⇒CAMのセットアップでオペレーション状態を変更するたびに1つのプログラムグループを生成すると、

実際にMLPアプリケーションでそれを見ることができます

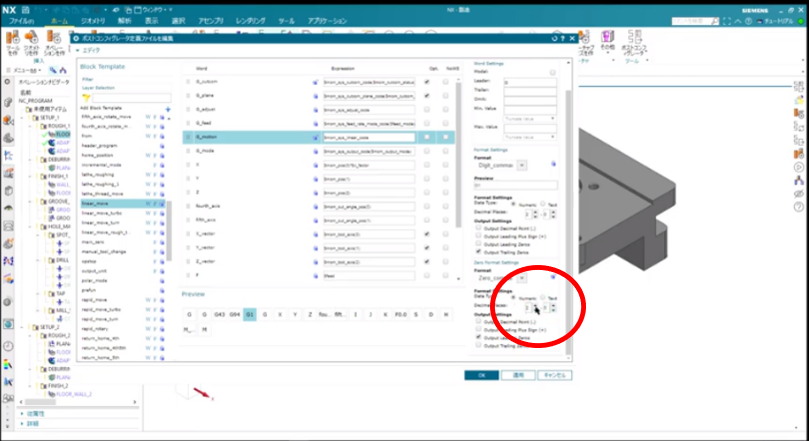

■ポストコンフィグレータ - 定義の改善

・指定されたアドレスの値が0の場合の出力フォーマットを定義することが可能

お問い合わせ先はこちら

▷ページトップへ