| |

|

| |

Robot Machiningに産業用ロボット活用するメリット

|

1.柔軟性

|

・多関節アームロボットは、高い柔軟性がある

・同じ位置、または複数の角度から、複雑な軌跡を作成可能

・ロボットハンドを交換することにより、1つの用途だけではなく、

他の用途にも使用可能 |

| |

|

2.コスト

|

|

・工作機購入に比べ導入コストが同等又は低くなることもある

・メンテナンス費用が安価の為、ランニングコストの削減につながる

・省人化24時間稼働も可能 |

| |

|

3.対応サイズ

|

|

・小さな部品加工から制限なく加工が可能

・走行軸を取り付ければ長物加工も対応可能 |

| |

|

|

Robot Machining:機械加工、バリ取り、面取り、磨き

|

|

| |

|

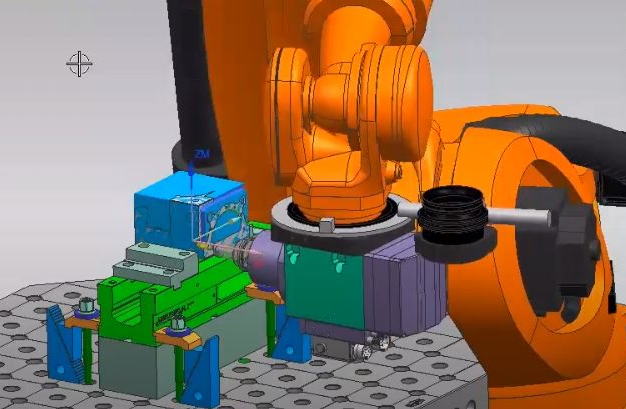

ロボットマシニング

|

| ロボットにスピンドルを装着して、機械加工、バリ取り、面取り、磨きを行います。ストローク範囲(加工範囲)はロボットの仕様によって異なります。 |

| |

|

機械加工

|

|

|

【用途】

- 穴加工

- ~5軸マシニング加工

- 門型マシニングセンター

- 小ロットの部品、試作加工

- 荒取り、中荒加工ゾーン全般

|

| |

|

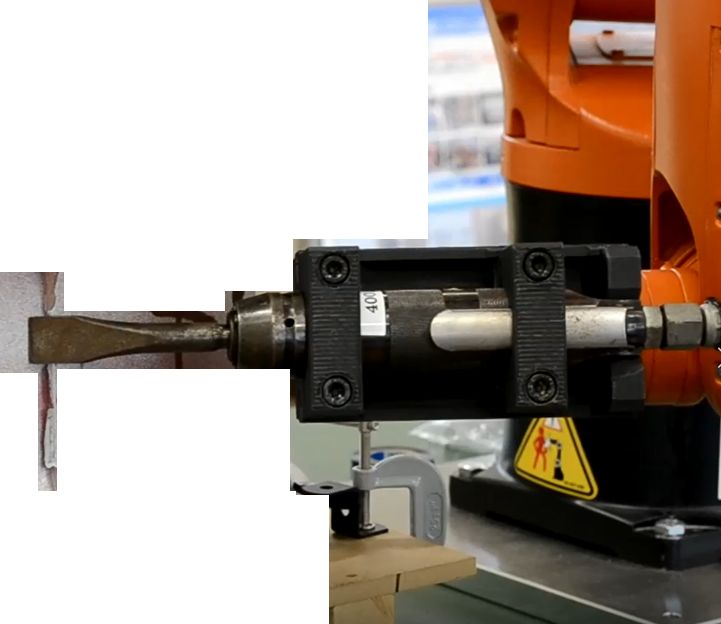

バリ取り (チッパーによるバリ取り)

|

|

|

【用途】

- ダイキャスト成形後のPLはみ出し部のバリ取り

- 切削加工後のバリ取り

|

| |

|

バリ取り・磨き

|

|

|

【用途】

- ダイキャスト成形後のPLはみ出し部のバリ取り

- 切削加工後のバリ取り

|

| |

|

| 面取り |

|

|

【用途】

|

|

|

ロボットマシニングで可能な加工パス

|

| |

|

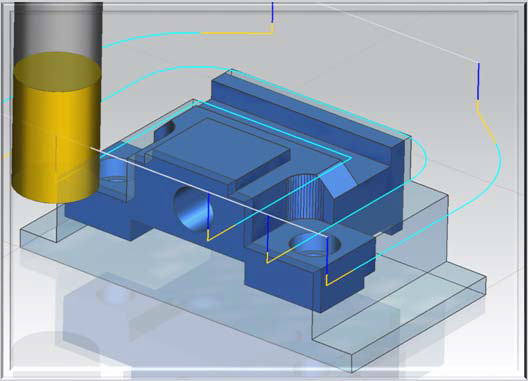

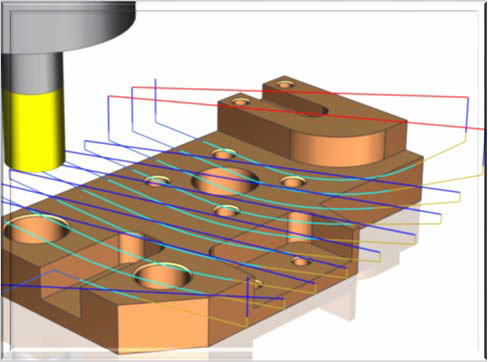

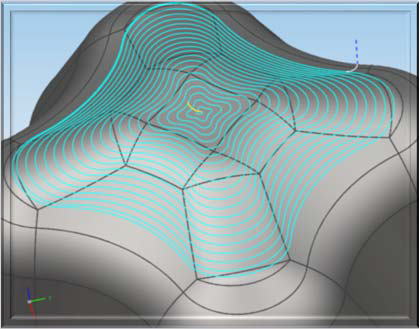

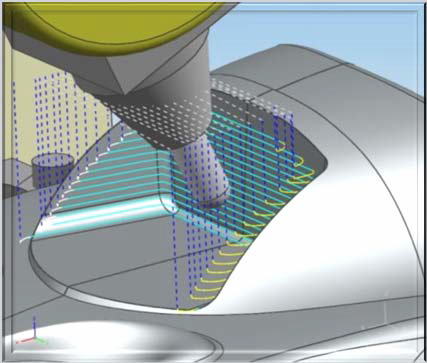

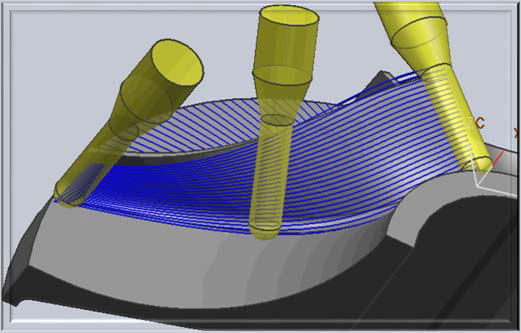

加工パスの種類

|

|

| ロボットマシニングの加工パスは、マシニングセンターと比較して、モデルの形状に合わせて自由度の高い工具姿勢で工具パスの作成が可能です。 |

| |

|

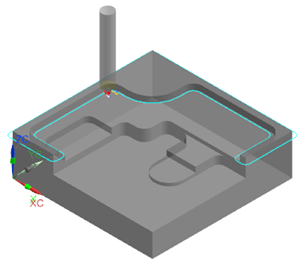

2.5軸フライス

|

|

|

加工ボリューム認識によるフロア、壁の自動パス計算

複数平面を⾃動加工

|

面取り

|

|

|

コンタフェースに沿ったエッジのデバリングや面取りの加工パス自動加工、多軸にも対応

|

|

穴加工

|

|

|

各種サイクル穴加工

複数の穴が組み合わさった複雑な穴加工

多軸の傾斜穴加工 |

| |

|

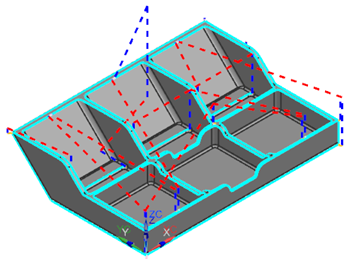

3軸フライス

|

|

|

急傾斜・平坦部の両方において等間隔なパス

加工領域の形状に沿った自然なパス |

| |

|

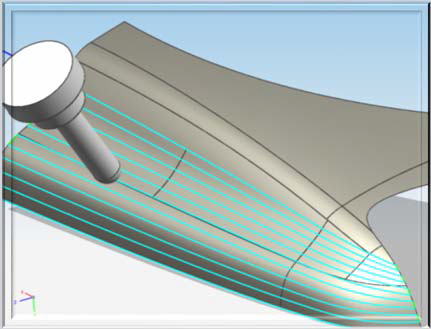

多軸フライス・割り出し加工

|

|

|

工具軸をコントロールした多様な加工パス

工具先端と側面を使用した工具軸制御した加工パス

リード軸またはチルト軸をコントロールした加工パス |

| |

|

|

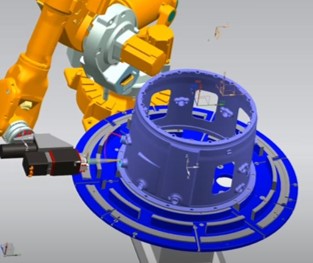

オフラインティーチングによるロボットシミュレーション

|

|

ロボットマシンシミュレーションでは、実加工前に実際のロボットの動きをバーチャル上で完全再現することでワークとの衝突、

干渉のチェックを事前に確認でき、問題を回避することができます。

実加工の前にレイアウト確認、プログラム作製、サイクルタイム検証、干渉確認など自動化に必要なことが事前に確認でき、

空運転の時間を大幅に短縮しながら安全な加工が行えます。

|

|

【メリット】

・生産性の向上・省人化

・ロボット稼働後の問題点の事前確認

・製造過程でのタイムロス、ボトルネック箇所の把握・削減

・ロボットティーチング作業の工数削減

・ロボットプログラム作成の属人化解消

・工作機械NC制御と同様言語での対応(Gコード etc.)

|

|

|

| |

|

| |

|

ロボットで作業を行うまでの基本的なワークフロー

|

| |

|

| オフラインティーチングは、従来のロボットに直接動きをティーティングするのではなく、ソフト上でシミュレーションを行い、完成したデータをロボットに転送する方法hです。トライ・アンド・エラーをソフト上で行う事で時間短縮につながります。 |

| |

|

|

| |

|

| ロボットシステムを実機に設置する前、または実加工の前に、事前にどのような問題が起こる可能性があるかコンピューター上でバーチャル再現することにより、自動化に必要な事を事前に確認することが可能です。 |

|

|

■ 切削加工

|

ロボット切削加工 産業用ロボット

(ブレイン推奨)

|

|

|

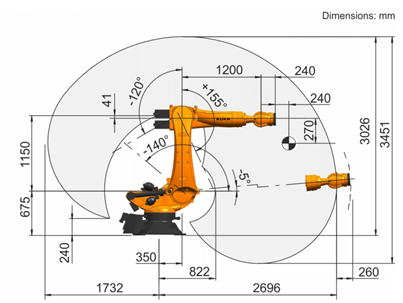

KUKA ロボット基本技術データ

KR 250 R2700-2

定格可搬重量: 250㎏

最大リーチ: 2701㎜

ロボット重量:1101㎏

定格総負荷: 315㎏

位置の繰り返し精度:±0.05㎜

KR 270 R2700-2

定格可搬重量: 270㎏

最大リーチ: 2696㎜

ロボット重量:1129㎏

定格総負荷: 320㎏

位置の繰り返し精度:±0.06㎜ |

| |

|

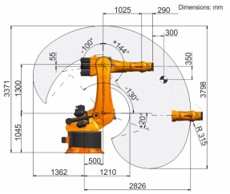

ロボットマシニング 産業用ロボット

|

|

|

KR 500 R2830 MT

定格可搬重量: 500㎏

最大リーチ: 2826㎜

ロボット重量:2440㎏

定格総負荷: 611㎏

位置の繰り返し精度:±0.08㎜ |

|

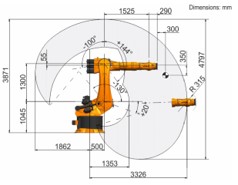

KR 480 R3330 MT

定格可搬重量: 480㎏

最大リーチ: 3326㎜

ロボット重量:2475㎏

定格総負荷: 568㎏

位置の繰り返し精度:±0.08㎜ |

≫その他KUKAロボット機種一覧

|

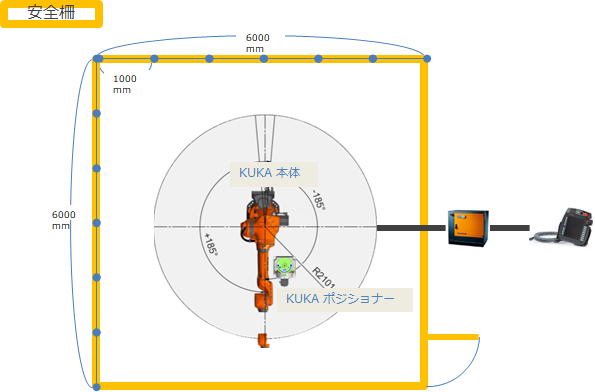

ロボットアディティブ 産業用ロボット

ポジショナー

|

| |

|

|

ポジショナー 基本技術データ

軸の数: 2

重量: 約300㎏

定格総負荷: 400㎏

騒音レベル: <70bB(A)

設置位置:床 |

その他 関連部品

|

| |

|

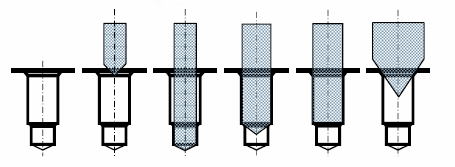

スピンドルヘッド |

ツールチェンジャー |

走行軸 |

3Dタッチプローブ |

自動工具超補正 |

ATC |

ダンパー(フロート) |

安全柵 |

|

| |

|

ロボット設置環境

|

|

| 作業内容によって適した設置環境がございますので、ご相談ください。 |

| |

|

設置環境の一例

|

|

| |

|

| 1.既存の部屋への設置 |

2.チャンバー内での設置 |

|

|

| |

|

| 3. ロボットが稼働する場合の設置 |

4. 安全柵での設置 |

|

|

| |

|

ロボット設置イメージ

|

|

|

| |

|

ブレインが構築するロボットシステムの位置

|

| |

|

|

| マシニングセンターと同じインターフェイスでロボットとマシニングの連携、ロボット単体の環境でISOコード指令を提供 |

| |

|

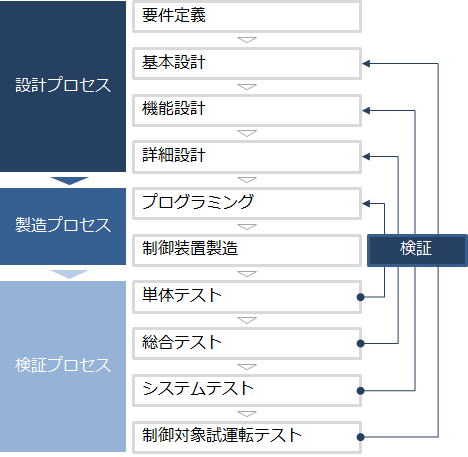

システム構想・設計・構築・テスト・導入までのプロセス

|

| 生産設備設計・開発・試作・組立まで対応します。 |

| |

|

デジタルエンジニアリング、IoTを駆使した先進的な生産管理システム、ロボットを組み込んだシステム開発、設計、製作、組み立てまで対応します。

また、弊社では下の図のようにトータルでお任せもしくは設計、解析、構想段階、試作、立ち上げ又は、ハードエリアもしくはソフトエリアン亜土部分的に任せていただけることで、多くのお客様へご信頼いただいております。 |

| |

|

|